PLAの吸水率と保管形態による吸水率変化

プラスチックの成形加工では樹脂の事前乾燥は必須です。

乾燥しないと水分が水蒸気ガスになり、

成型品の外観が悪くなったり、流動性が悪くなったりします。

数あるプラスチックの中でも、

PLAは吸水に対してかなり敏感であると言われています。

PLA成形加工において吸水のコントロールは非常に重要で、

PLAメーカーのデータシートを見ると、一般の樹脂より気を払うよう

注意書きがあったりします。

3Dプリンタにおいても樹脂の吸水は非常に重要になります。

実際にPLAの樹脂としての吸水率はどれくらいなのかと、

どんな梱包をすると吸水が抑えられるのか、実験してみました。

3Dプリンタにおけるフィラメント吸水の影響

まず3Dプリンタにおいて、フィラメントが吸湿すると、

一般的にどんな症状が発生するかまとめてみます。

下に行くにつれ、吸水度合いが大きい症状です。

造形中にノズルからパチパチ音が発生する

樹脂に取り込まれた水が水蒸気ガスになってはじける音

造形品が糸を引きやすくなる

吸水した状態で加熱されることで

樹脂が加水分解し、溶融粘度が低下する

造形途中に線が切れたり、薄くなったりする

造形品を横から見るとスカスカになっている状態。

樹脂に多量に水が取り込まれると発生。

フィラメント送り量に対して水蒸気ガスが出てくる量が多くなるため

樹脂の吐出量が減り、かつ途切れ途切れの吐出になる

造形中にフィラメントが吐出できなくなる(詰まり)

樹脂の吸水が最大レベルになると発生。

バレル内にガスが溜まってしまい、行き場がなくなって内圧が高くなり

詰まってしまう

PLAの吸水率測定

一体PLAにはどれだけの水分が含まれているのか?

以下の方法で吸水率を測定しました。

試料:PLAペレット (NatureWorks 3001D)

乾燥条件:100℃ x 90分

測定方法:乾燥前後の重量変化にて測定

吸水率(%) = (W1-W2)/W1 x 100

W1 : 乾燥前のペレット重量

W2 : 100℃ x 90分乾燥後のペレット重量

PLAペレットをトレイに入れ、

トレイごとオーブンに入れて乾燥します

PLA吸水率 測定結果

N=3の結果です。

| 乾燥前 | ①150.02g ②150.02g ③150.02g |

|---|---|

| 乾燥後 | ①149.50g ②149.50g ③149.51g |

| 吸水率 | ①0.35% ②0.35% ③0.34% |

吸水率は0.35~0.34%で、3つともほぼ同じ値となりました。

PLAは一般的に0.2~0.3%程度の吸水率と言われていますが、

ほぼ近い値です。

では、いったん乾燥したPLAがどれくらいで元に戻ってしまうのか?

こちらについても調べてみました。

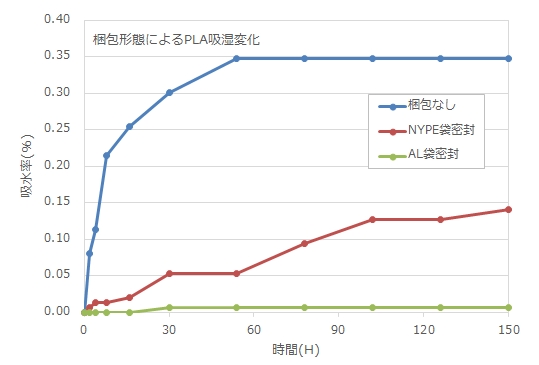

PLA梱包形態による吸水率経時変化

以下の3つの梱包で、乾燥させたペレットが

どのように吸水するか経時で調べました。

同じように、初期の重量を測定し、経時で重量を測定して

吸水率を算出しています。

①梱包なし(左)

②NYPE袋(ナイロンポリ)に入れ、シーラーで密封(中)

③アルミ袋に入れ、シーラーで密封(右)

NYPE袋の構成 : NY18μm / PE67μm

アルミ袋の構成 : AL65μm / NY15μm / PET15μm

PLA吸水率経時変化の結果

ある程度予想していたのですが、驚きの結果でした。

梱包なしのサンプルは、わずか48時間でほぼ完全に吸水しきっています。

ナイロンポリで密封しても、ガスバリア性が不足しているため

密閉状態でも吸水は完全に防げないようです。

今回の実験では150時間を超えてもサチることなく、まだ吸水し続けています。

唯一アルミ袋梱包のみが吸水を防げている結果となりました。

同様に、PLAを簡易的にポリ袋や、プラケースに入れても

吸水は完全に防げないということになります。

フィラメントの保管が難しいのもうなずけます。

アルミ袋や金属ケースで水分を遮断するのが対策になりそうですが、

やはり頻繁に出し入れしていると簡単に吸水してしまいます。

では吸水に対してどうしたらいいのか?

吸水したフィラメントを復活させる方法も検討しましたので

よろしければご覧ください。

各梱包材料の水蒸気透過度(g/m2・day)

PE : 5~10

ナイロン : 170~190

AL蒸着PET : 0.8~1