3Dプリント型でインサート成形

3Dプリントモールドでの射出成型がうまくいき、

だいたい理屈がわかってきたので

次のステップとしてインサート成形にチャレンジしました。

インサート成形とは、金型内に金属部品をセットし、

金型に樹脂を注入することで金属と樹脂が

一体になった部品を作る方法です。

身の回りではケーブルやコネクタでよく見かけます。

家電製品を分解すると樹脂に金属が埋め込まれたような

パーツがでてきますが、これもインサート成形の製品です。

一般的にはインサート成形では金属をインサートするのですが、

今回は3Dプリンタで作った部品をインサート材にして

成形することにしました。

今回作ったインサート成形品はこちら!

柄がついたペーパーナイフです。

3Dプリンタで作ったモールドに、3Dプリンタで作った刃を入れて

柄の部分をグルーガンでEVA樹脂を射出成型しました。

3Dデータはこちらにあります。

Insert Molding Paper knife

https://www.thingiverse.com/thing:3045819

とりあえずやってみた。

これまでインサート成形という言葉は聞いたことがありますが、

やったことがまったくありません。型の構造もよくわかりません。

ですが、射出成型の検討でなんとなくどれくらいの隙間があれば

樹脂がながれてくれるか、だいたいの感覚が

つかめてきたので、とりあえずやってみました。

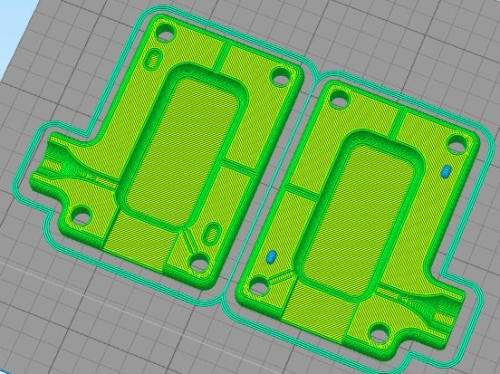

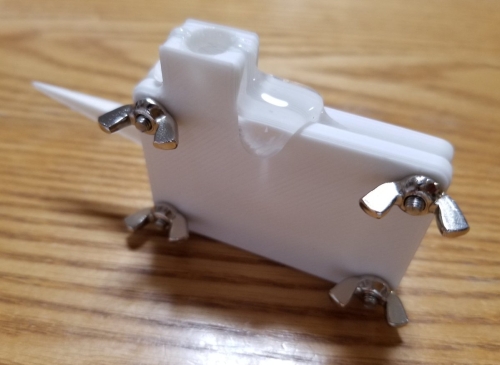

これが初回に作った型とインサート材です。

こんな感じで刃をモールド内にセットして、上から樹脂を射出して

柄の部分を作る形にしました。

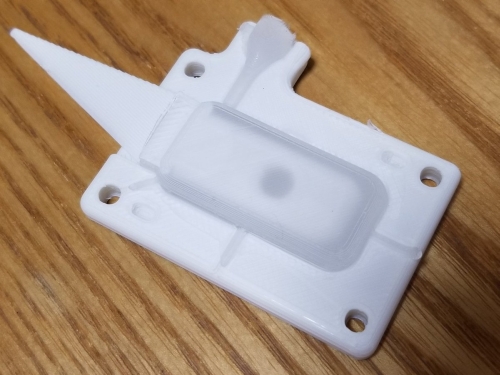

実際にインサート成形したのが下の写真。

樹脂が完全にまわっていません。

すべり止めの目的でつけた四角の突起が邪魔をして

樹脂がせき止められており、刃の方向のクリアランスが狭くて

樹脂が流れにくいのでショートショットになってしまいました。

型を4回作り直してやっと成功!

ひたすら作り、射出しては樹脂の足らない箇所を確認し、

改善するサイクルを4回繰り返して

最終的に下の形状にたどり着きました。

キャビティにつけていた四角の突起をとり、空気抜きの穴を追加。

キャビティとインサート材のクリアランスを増やして、

樹脂が流れにくい刃の方から樹脂を流すように

注入口を移動させました。

セットしてEVAを射出!わざと型からあふれるように注入し、

ショートショットを防いでいます。

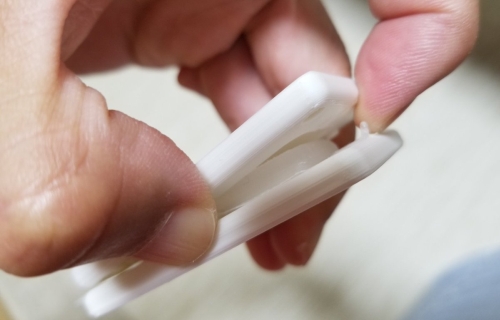

型を割る瞬間。

離型したところ。4回目にしてやっと成功!

型とインサート材の造形が1回あたり1時間半、

3Dデータ修正で30分程度。

射出成型で30分程度の時間がそれぞれかかります。

今回は構想1日、型改善で2日、合計3日で成功にたどり着きました。

短い期間でトライアルアンドエラーを繰り返して行けるのは

3Dプリンタのいいところだと思います。

今回使った材料

| フィラメント | |

|---|---|

| グルーガン | ピタガン GM-100(射出成型用として使用) |

| グルースティック | ピタガン用スティック GMS-50(射出用樹脂として使用) |