3Dプリンタで作った樹脂型で射出成型

前から試してみたかったことの一つに3Dプリント樹脂型での射出成型があります。ある時、グルーガンを使って簡易の人力射出成型をやっている動画を見かけました。いくつか動画があったのですが、アルミ金型かアクリル切削型を使っていました。

もしかしてアクリルでも成り立っているのであれば、3Dプリント樹脂型でも可能なんじゃないかと考えました。幸い自前で作れる耐熱PLAがあり、温度的にも使えそうです。直接3Dプリンタで樹脂型を作って成形できれば造形の幅が広がってきます。光造形であれば実現できている例があるのですが、FDMの3Dプリンタ造形品で射出成型用の型を作っている例を見たことがありません。これはおもしろそうだと思い、実行に移すことにしました。

いろいろと型の作り方の検討を重ねたところ、サイズは小さめですが、3Dプリント樹脂型で下記のような成型品を作ることができました。

準備したもの

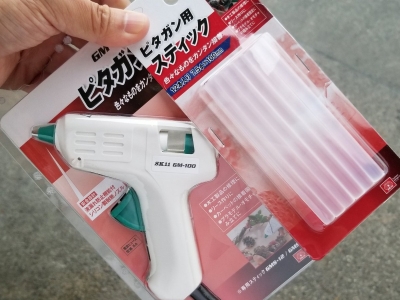

グルーガン(温度160℃のもの。7.5mm用)

→これ以上高い温度だとPLA融点を超えてしまうので不可

グルースティック(EVA系)

PLAフィラメント LFY3M(耐熱140℃)

M3ネジ、ナット

水性ニス(アクリル系。表面平滑化および離型剤吸い込み止めとして使用)

シリコンオイル(離型剤として使用)

使った3Dデータ:Mario Star Mini Mold for Hot glue Injection

今回使ったグルーガン(ピタガンSK11 GM-100)

3Dプリント樹脂で射出成型トライ!

LFY3Mで上型と下型を造形します。積層ピッチ0.2mm、infill=100%にて。

infillを下げると脱型で力を入れたときに割れてしまうことがありますので大きめの数値をお勧めします。

研磨し、水性ニスを塗ります。積層痕が残ると射出成型後に脱型しにくいです。

水性ニスを重ね塗りして厚めにすると積層がなだらかになり、型から外しやすくなります。積層ピッチを小さくするとより好ましいです。

水性ニスを乾燥させた後、シリコンオイル(離型剤)を塗ります。

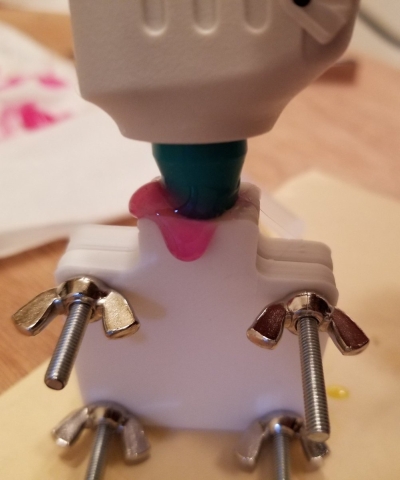

型を組みます。装填したグルースティックを一気に押し込んで射出。

射出後は収縮で引けるので、押し込んだ後も30秒くらい力を入れ続けて引けた分の樹脂を流します。常温に冷えたら型を割って成型品取り出しです。

型を割ったところ。ランナーの部分をつまんでやるとスムーズに外れます。

いくつか型を作っておくと時間を置かずに作業ができます。あとはランナーを切って石鹸で離型剤を洗って完成です。