3Dプリンタにおける樹脂吐出と関係する物理現象を考える

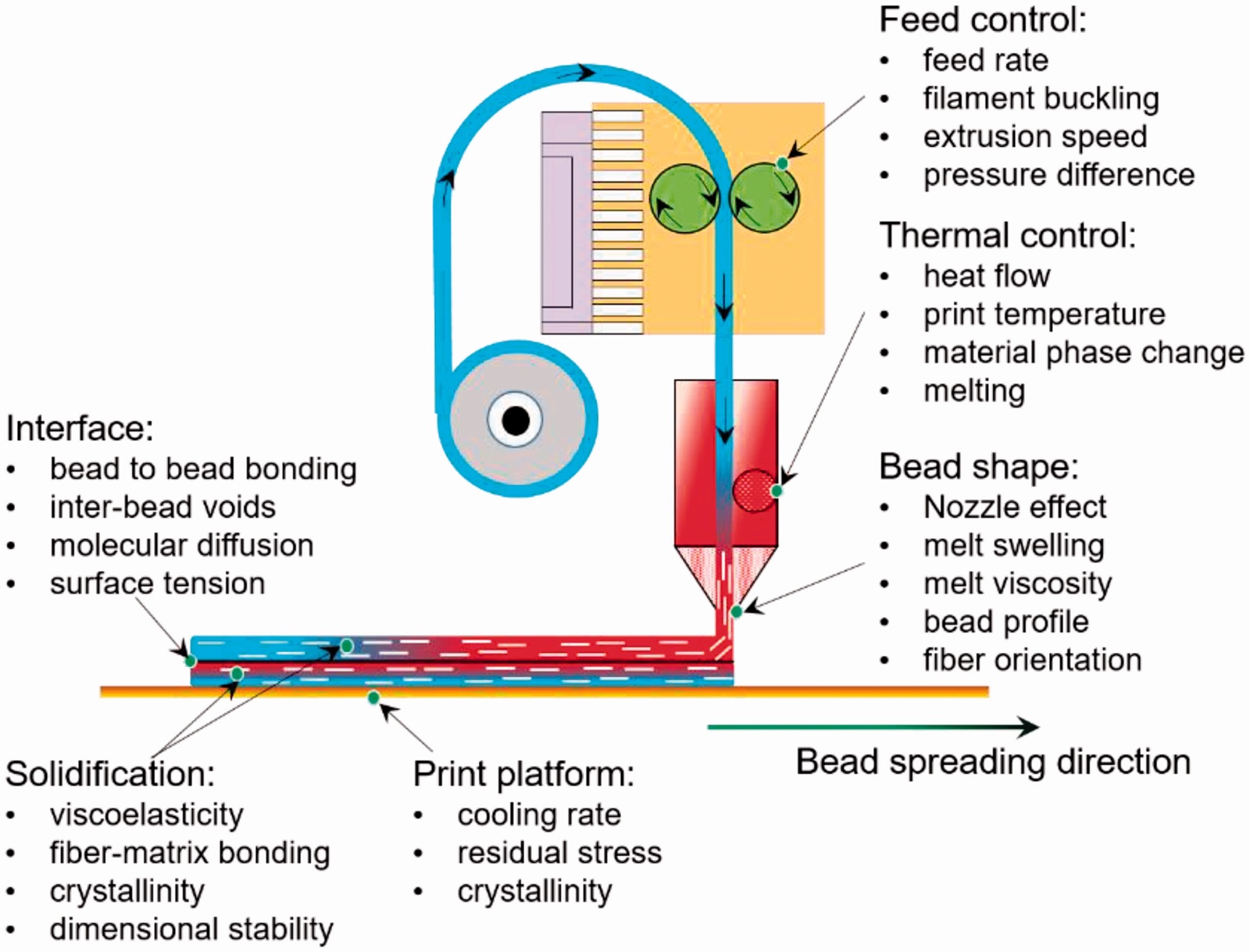

3Dプリンタは複数の構成要素の組み合わせで成り立っており、プロセスを理解するにはまず複合要因を分解することがスタートになります。さらにプロセスは上流から順を追って考えていく必要があります。上流で起きる現象が下流や、さらにもう一段下流に影響を及ぼしていることがあり、下流だけに絞って考えていると見落とすことがあるためです。下図は3Dプリンタにおける吐出プロセスの全体像と、各要因の影響についての模式図です。

フィーダー部分では、フィラメントがドライブギアを介してノズルに向かって送り込まれます。フィーダーによってフィードレートが決まりますが、どういう値でもプリントが成立するわけではありません。フィードレートが材料(溶融温度、溶融粘度、熱容量など)やノズル(ノズル温度、ノズル径、内部形状、仕上げ状態)に合致しない場合、フィラメントには大きな圧縮力がかかることになり、トラブルを起こしやすくなります。例えば材料の溶融粘度が高く、かつ曲げ弾性率が小さいとフィラメントは座屈を起こしやすくなります。座屈が起きるとドライブギア手前でフィラメントがグネグネに折れ曲がり、空転して送り出しができなくなります。似たような事例でモードが異なりますが、材料の表面硬度が低い場合はドライブギアがフィラメントを削ってしまったり、摩耗が進んだドライブギアを使用したりするとグリップ力が十分に得られなくなることがあります。これら2つも同様にドライブギアで空転してしまうため、フィラメントが送り出せなくなります。

フィラメントがノズルに入ると、加熱によってフィラメントは固体からガラス状態に変化し始め、ノズル出口の手前で完全な溶融状態になります。通常の条件であればノズルに入ってフィラメントがいきなり完全に溶融するわけではなく、多くの場合はノズル内でフィラメントの外側は溶けているものの、芯に近い部分は半溶融の状態でノズル先端に進入し、先端付近で芯の部分も完全に溶融してようやく全体が液状になります(参考:3Dプリンタのフィラメント溶融モデル)。最終的に溶融樹脂は径方向に対して均一な温度となり、放物線状の流速分布を持つことになりますが、最終的に定着する樹脂のビード形状、ビード幅は流速分布に影響を受けます。

この流速分布は主にノズルのテーパー角度と断面形状、フィードレートによって変化しますが、最も見えやすい形としてはダイスウェルとして現れ、ビード形状、ビード幅が影響を受ける形となります。押出の際の抵抗が強い方向(ポリマーが圧縮を受け、溶融弾性エネルギーをため込みやすい方向)になるとダイスウェルは大きくなり、逆に抵抗が小さい方向(ポリマーが圧縮を受けにくく、溶融弾性エネルギーため込みが起きにくい方向)になるとダイスウェルは小さくなります。ガラス繊維など強化フィラーが入っている場合はダイスウェルの影響は小さくなります。

溶融樹脂がノズルから出たあと、ビードはオープンな環境にさらされて急速に冷却し、固化します。冷却は主にビード自身からもたらされる熱、造形チャンバー内の温度、プラットフォーム温度が関係します。3Dプリンタにおいて樹脂冷却速度のコントロールはとても重要で、冷却速度によって造形の成否が左右されることも少なくありません(参考:3DプリントしたPLAとABSはどっちが強度が高い?)。

冷却速度は速すぎると高分子の拡散が低下し、上下の層どうしの樹脂の溶け込みが悪くなるため積層強度が低下します。冬場は造形が失敗しやすいですが、これは室温が低すぎて冷却速度が速くなってしまうことが一つの原因です。対策として造形エリアに覆いを付けて保温し(参考:なぜこれまで3Dプリンタにはエンクロージャーがなかったのか)、造形スピードやプラットフォーム温度を適切に調整することで定着する下の層を適切な温度に長時間保持でき、冷却速度を遅くすることができます。これによって界面での高分子鎖の拡散と分子どうしの絡み合いが増えるため、積層強度や機械特性が向上します。ぬれも良くなるため、結果としてビードとビードの間のすきま(ボイド)も少なくなります。

とはいえ、冷却速度があまりに遅すぎるのもよくありません。固化が進むにつれて樹脂の成形収縮率に応じた収縮が起こりますが、固化が完了するまでは軟化した状態で応力がかかり続けるため、寸法精度が悪化したり反りやねじれがおきて正確な形状を保持できなくなるためです。造形スピードと造形モデル(=造形中にもたらされる熱量と逃げる熱量)のバランスが取れていない場合は熱が造形品にため込まれすぎて不具合が起きることがあります(小さいモデルを高速で造形する場合など)。

まとめると、冷却速度が速すぎる場合は隣接するビードが冷えて分子運動が停止するため層間の結合が不十分になります。一方で、冷却速度が遅すぎる場合は層間の結合は十分に得られますが、寸法精度や造形形状が犠牲になります。したがって、3Dプリンタで良好な造形を行うには、それぞれのモデルにマッチした形で熱の流れをうまくコントロールし、寸法精度が維持できるギリギリの熱量を与える形で造形スピード、ノズル温度、プラットフォーム温度など調整していくことが必要になります。

上記以外にも、図に書かれているに様々な要因が関係することで、造形品には熱のかかり方のムラ、応力のかかり方のムラが起きます。これが3Dプリンタが複雑だといわれる大きな理由で、使いこなしには経験が必要だということにつながっています。3Dプリンタでうまく造形し、造形品を実用に近いところで使うには、複雑なプロセスを整理し、造形条件、装置構成、造形モデルそれぞれに対して適切なフィードバックを行うことが必要になってきます。