3Dプリンタにおける高分子鎖の配向と絡み合いの影響

https://www.youtube.com/watch?v=eEOaA76WR0Q

3Dプリントでは層間接着の信頼性が問題になることがあります。せっかく造形ができても実用的な強度を得ることができず、苦労している方もおられるかもしれません。そもそも層間接着についてはメカニズムがまだよくわかっていないこともあり、接着度合を最適化するというのはとても難しいことです。3Dプリントの層間接着を支配する基礎的な理論はまだ研究段階にあり、確立されているものはないというのが現状です。

その中でも提案されている理論はいくつかあります。その一つがマクロな挙動で、幾何学的な接触面積によるものです。これについては積層ピッチと造形品強度の関係でご説明しました。

もう一つ、ミクロな挙動からくるものもあります。高分子鎖の配向と絡み合いによる要因で、これも造形品の残留ひずみや層間接着に影響を与えていると考えられています。造形品の残留ひずみは、反り、割れ、クラックなどの不良の原因にもつながります。高分子鎖の動き方のモデルを知っておくと、造形品の信頼性を考える上での助けになってくれるかもしれません。

樹脂は3Dプリント時にどう動き、どう引き伸ばされるか?

https://www.slideserve.com/marcie/degradation-stabilization-of-polymers

そもそも、樹脂というのは高分子といわれる長い鎖が集まったものです。鎖同士が絡まっていることで、樹脂は材料として強い強度を持つことができています。樹脂は熱がかかって溶融すると、鎖と鎖の間隔が緩み、ほぐれた状態になります。この状態で力がかかると鎖どうしが滑って流動するようになります。

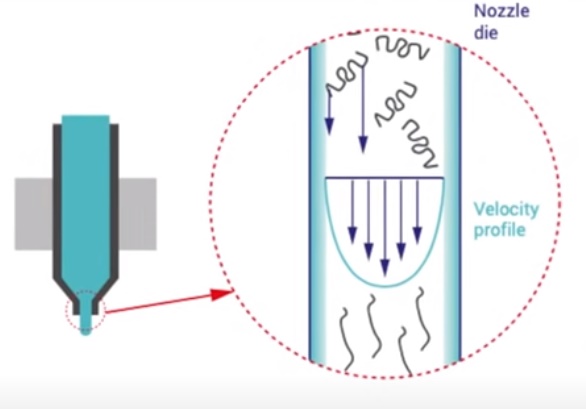

3Dプリンタでは樹脂を溶融状態にして、細いノズルに高速で送り込みます。高分子は流速分布で強いせん断を受けることによって流動方向に引き伸ばされ、配向します。樹脂は主に吐出時と定着時、二段階で引き伸ばされ、造形品のXY方向に高分子鎖が配向するといわれています。

吐出時

ノズル内での流速分布に影響を受けます。ハーゲンポアズイユ流れでノズル内部では中心は流速が早く、壁面付近は流速が遅くなっており、この速度差によって樹脂はせん断を受け、壁面に近いほど引き伸ばしは強くなります。実際にはノズルのテーパー部やキャピラリー部の影響も乗ることになります。

定着時

3Dプリンタではノズルは平面方向に移動する一方で、下層は固定です。そのため定着時にも樹脂は引き伸ばしをうけて速度分布ができます(実際にはノズル固定でベッドが動く場合もありますが考え方は同じです)。速度分布は下図のようになると考えられています。

Flow analysis of the polymer spreading during extrusion additive manufacturing

全体の高分子鎖の引き伸ばし

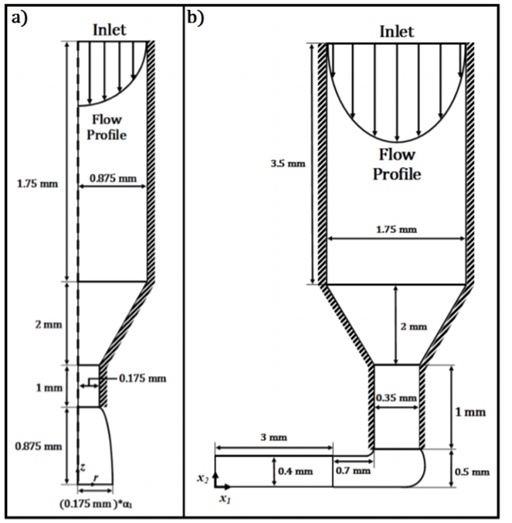

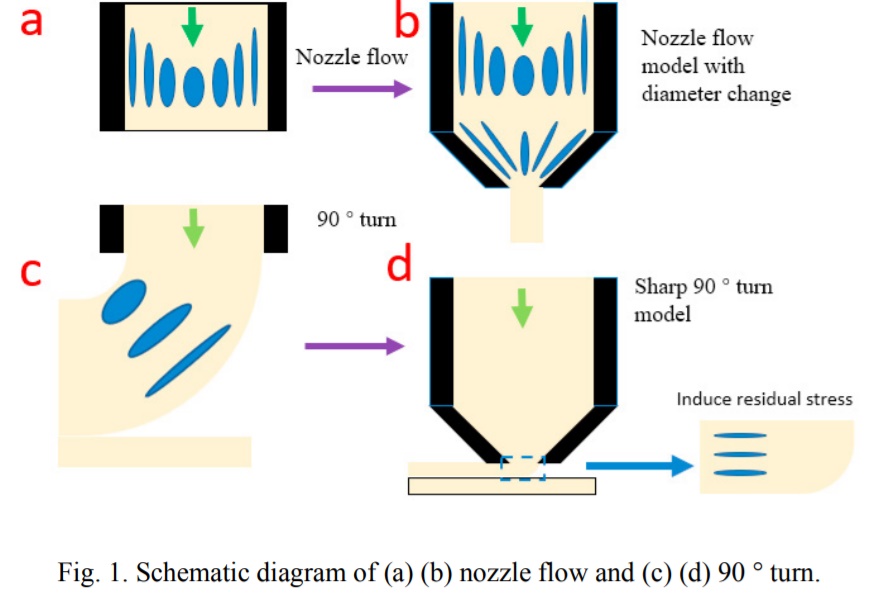

吐出から定着まで、全体で見た時の様子を書いたのが下の図です。aはノズルストレート部、bはテーパー部における樹脂の引き伸ばしです。cは90°折り曲げにおける配向、dは定着時の上下面速度差による配向です。積層されるときのポリマーの引き伸ばしは、a, b , c ,dすべての変化を掛け合わせたものになります。このため、造形品全体で見ると樹脂はとても複雑な配向になります。配向は造形の層ごとに変わりますし、造形条件によっても変わります。

Relaxation of residual stress in fused filament fabrication part with in-process laser heating

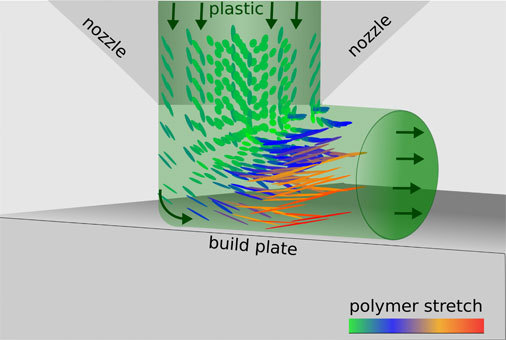

ソースが違いますが、吐出から定着までの高分子鎖の様子を三次元的に書いたのが下の図になります。ノズルで配向を受けた流れが90°折り曲げられ、さらに定着時に配向を受けている様子がわかります。

https://royalcommission1851.org/semi-crystalline-materials-in-additive-manufacturing

固化するときに高分子鎖はどう変化する?

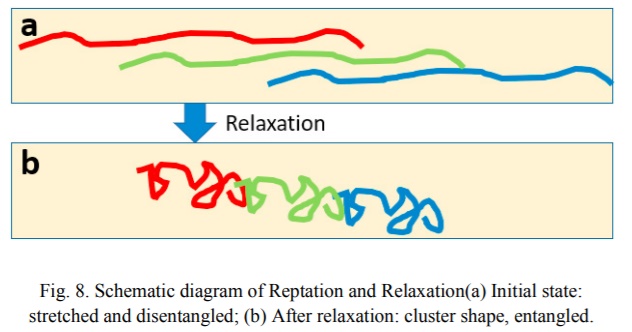

高分子の鎖が伸びきっているのは、樹脂にとってあまり楽な状態ではありません。樹脂は定着して拘束がなくなった後、高分子鎖は縮んで絡み合いを起こし、元の楽な状態に戻ろうとします。これが緩和(Relaxation)です。

緩和が十分に進んで、上図でいうbの状態になれば問題はないのですが、3Dプリンタではノズルから出た後に樹脂は急冷されるので、十分に緩和するまでの時間(緩和時間)が取れません。すぐガラス転移点以下になって固化するために、生じた配向は完全には元に戻り切らず、配向が残って歪んだ部分ができます。配向したままだと絡み合いも少なくなるので、下の層との一体化も十分に進みません。実際にはaとbの間で固化してしまうことが多く、これが造形品の残留ひずみ、層間接着不足の原因になります。

3Dプリンタにおいて、樹脂は高い温度、強い力で細い穴に送り込まれ、出た後には急激に冷やされるという、一般的な成形に比べてとても過酷な使われ方をしています。造形品の強度は射出成形品の値よりも大きく下回るというのは、こういうところにもひとつの原因があります。

緩和時間を長くとるためには

造形品の強度は射出成形品には及びませんが、近づけることはできます。一つの考え方としては、緩和時間を長くとってやればいいわけです。これにはいくつか方法があります。

ガラス転移点が低い材料を使う

緩和はガラス転移点より高い温度で起きます。PLAがガラス転移点が低い材料の代表です。より緩和時間を長くすることができるので、残留ひずみや層間接着の点では有利です。

外気をできるだけ遮断する

ABSやPCのように、ガラス転移点が高い材料だと緩和時間が短くなってしまいます。エンクロージャーやドラフトシールドを使うことで造形品をゆっくり冷却する方法がよく用いられます。ゆっくり造形品を冷却すれば緩和時間を長くすることができます。

造形温度を高くする

わざと造形温度を高くして、ガラス転移点に下がるまでの時間を稼ぐという方法もあります。下記の動画ではオールメタルのホットエンドを使用し、ABSを260℃近辺まで上げて造形する方法が紹介されています。