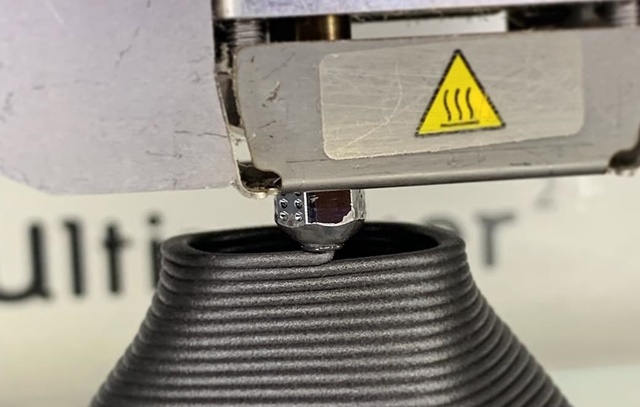

積層ピッチと造形品強度の関係

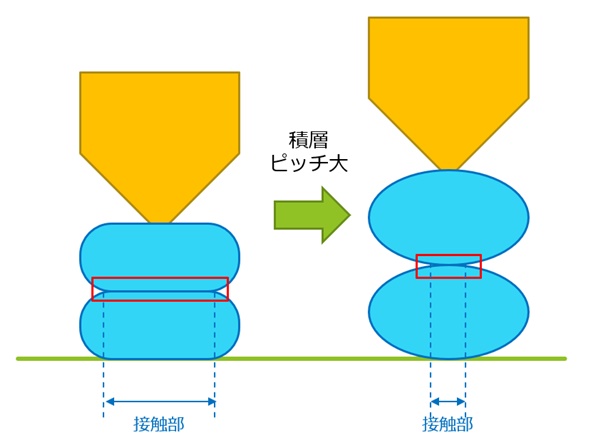

造形品の積層強度を上げるためにいくつか方法があるというのは以前ご紹介しました(造形品の積層強度は結局どうすれば上げられるのか)。その中でも一番調整が簡単なのは積層ピッチです。時間を気にしないのであれば、積層ピッチは変更しても他に悪影響が出ることが少ないため、比較的調整が容易です。積層ピッチと造形品強度に関係があるというのは感覚的にも理解できるかと思います。以下の図を見てもらえれば一目瞭然です。

積層ピッチを大きくすると樹脂が丸い形で吐出されやすくなり、接触部分が減ります。そのため積層ピッチを大きくするほど積層強度は下がります。逆に、小さくすれば積層強度は上がります。ただし積層ピッチを増やすことで接触部分の増加は緩やかになるため、どこかで積層強度は頭打ちになることが予想されます。

では実際に積層ピッチと造形品強度にはどんな関係があるのでしょうか。こちらの論文に具体的に実験した例がありましたのでご紹介します。

Strength of PLA Components Fabricated with Fused Deposition Technology Using a Desktop 3D Printer as a Function of Geometrical Parameters of the Process

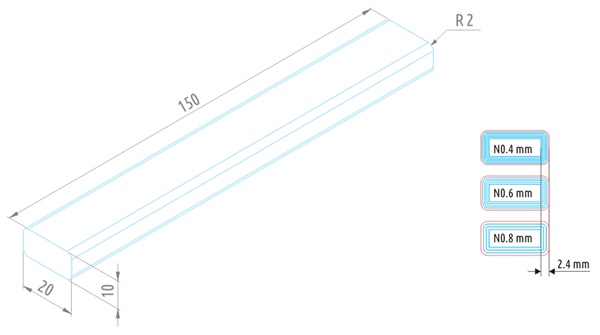

3Dプリント造形品の強度と一口に言っても、ケースによって示す内容が違う場合があるのが難しいところです。造形品の強度について、何を目的としてどう測定するかというのはしばしば問題になります。現在、造形品について強度測定するための標準的な方法はありません。この論文では引張試験よりも曲げ試験を選んでテストを行っています。層間の接合度合いが実質的に3Dプリント造形品の強度を決めているため、最も弱い積層方向に対して影響が大きくなる曲げでの強度測定は妥当だとの考えに基づいています。試験片形状と造形条件は下記のとおりです。

3Dプリント造形品 曲げ試験片の形状

造形方向:立てた状態で造形(Z軸に対して150 mmで造形)

インフィル:0%(空洞、トップレイヤーとボトムレイヤーは造形なし)

外郭:2.4mmをシェルのみで造形

ノズル:0.4、0.6、0.8 mm

積層ピッチ:0.06~0.6mm

造形速度:25 mm / s(一定)

フィラメント:PLA

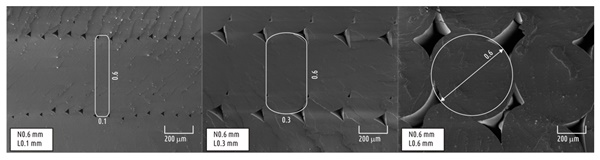

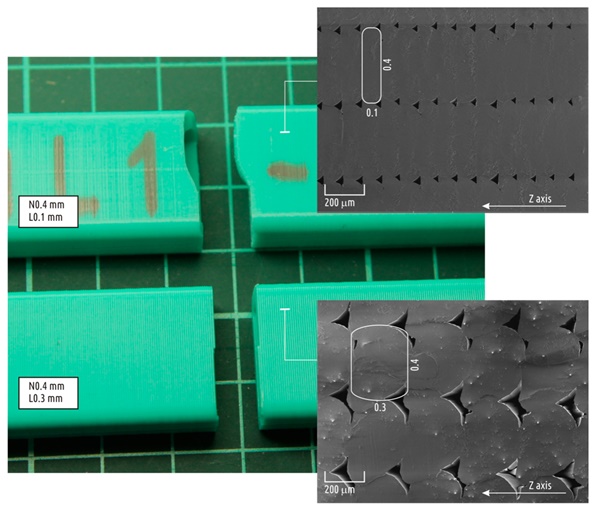

0.6mmノズルを使って積層ピッチを変えた時の造形断面の顕微鏡写真です。積層ピッチが大きくなるほど丸い形状なって接触面積が小さくなり、積層ピッチが小さいほど断面は細長い長方形になってより密に充填されていることがわかります。

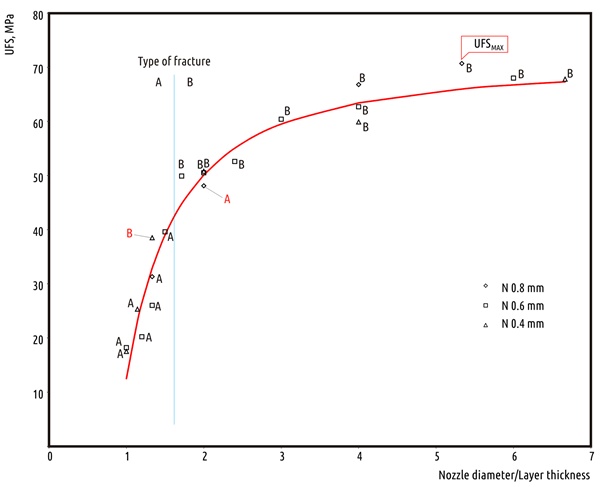

各条件で作った試験片に対し、三点曲げで極限曲げ強さ(Ultimate flexural strength (UFS) = 破壊までに材料に生ずる最大応力値)を測定し、ノズル径/積層ピッチ(N/L比)を横軸に、UFSを縦軸にプロットしたのが図のグラフになります(積層ピッチでなくN/L比で整理しているのは、積層ピッチはノズル径によって変わってくるため、比率で表現して正規化しているという意味)。左に行くほど急激に強度が下がり、右に行くほど強度の増加は緩やかになる傾向があります。いくら造形品の強度を上げようとしても限界があり、時間がかかるだけで見返りが少ないということになります。そのため、時間と強度のバランスが取れる領域を選ぶことが必要という解釈ができます。

求める造形品の強度によって、どのN/L比で造形すればいいのかをまとめると下記のようになります。

N/L比による3つの分類

(ノズル径:N、積層ピッチ:L)

N/L比 1~2の場合

あくまで造形ができればよいという場合にのみ推奨される領域。物理的な負荷に耐えられない造形品になる可能性があり、プリント時間を短縮したいという場合に用いられる。

N/L比 2~4の場合

機械部品、構造用部品のプリントに最適な領域。他のパラメータの調整も併用することで、よりプリント時間を短縮したり、造形品強度を上げることも可能。

N/L比 4以上の場合

プリント時間がかかってもよい、強度を重視する重要な造形品にのみ推奨される領域

よく積層ピッチはノズル径の半分の値を設定するとよいといわれますが、N/L比でいうと2に相当し、積層強度もプリント時間もバランスが取れている領域ということになります。グラフにType of fractureとありますが、これは試験片がどのように破壊したかで、Aは積層界面での破壊、Bは積層を横断したバルクでの破壊という分類です。N/L比で1.6がAタイプ、Bタイプの破壊モードをわける境界になっています。

写真の上がN/L比4でBタイプの破壊モード、下がN/L比1.3でAタイプの破壊モードとなった例です。

曲げ強度についてカーブフィットした近似式が載っていました。N/L比をrとして、

UFS = UFSMAX − 58.19 / (r^1.5)

という関係があるとのこと。材料によって変わってきそうですが、簡単な評価で造形品の強度を予測することもできるかもしれません。

ヘッダー画像:

https://www.reddit.com/r/3Dprinting/comments/at1t6g/in_love_with_1mm_layer_height_on_a_desktop_3d/