造形品の積層強度は結局どうすれば上げられるのか

airwolf3d.com

FDM式の3Dプリンタではよく積層強度を上げることが難しいと言われます。FDMは細い溶融ビードを重ねて作っていく方法であり、どうしてもビードとビードの間に空間ができてしまうためです。強度を上げるためにどうすればいいかは昔から様々な検討がなされており、強度アップのための造形方法が数多く提案されています。ですがなぜそれが実現できているか、うまくいかないときにどうしたらよいかを考えるための手がかりがあまりないようです。文献で書かれていることをもとに、原理から考えた場合にどうすればいいのかを簡単にまとめてみます。

今回扱っているのはこの文献です。ABSでサンプルを作って強度測定を行い、ノズル温度、プリント速度、積層ピッチの3つの影響について調べています。

Bond and part strength in fused deposition modeling

ノズル温度:高いほうが良い

これはイメージしやすいかと思います。ノズル温度は高ければ高いほど粘度が低下し、下や隣のビードと融着しやすくなります。材料が劣化しないギリギリの高い温度がよいと記載されています。これは文献には書かれていませんが、フィラメントが吸水しているとノズル温度を上げた場合に水蒸気で気泡が発生してしまい、接触面積が下がることでかえって積層強度を落としてしまう可能性があります。温度を上げて造形するならフィラメントは適切に保管し、場合によっては乾燥をかける必要がありそうです。

プリント速度:速いほうが良い

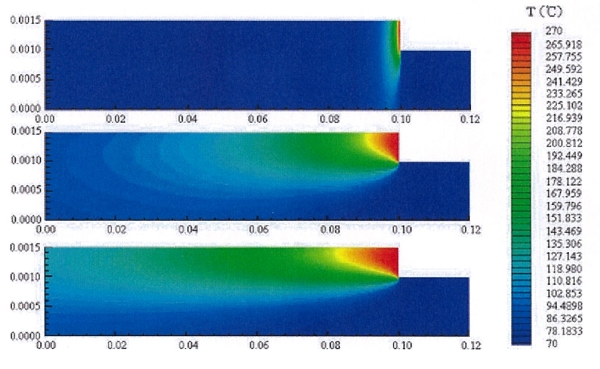

ゆっくりプリントした方がよさそうな気もしますが、案外プリント速度は速い方がよいようです。理由は積層した下の層が冷却しないうちに上の層を積層でき、結果として分子拡散が進むためだとされています。下の図は別の文献からの引用ですが、プリント速度を上げた方が熱が造形品の下部に広く伝わることがわかります。

プリント速度を変えたときの造形品の温度分布。

上段が5mm/s、中段が20mm/s、下段が40mm/s。

A model research for prototype warp deformation in the FDM process

これはノズルからもたらされる熱を造形品にため込むというやり方ですが、造形によっては成り立たない場合もあります。たとえば飛び石造形、薄壁造形など造形品の表面積が大きい場合、元の造形速度が遅すぎる場合、開放式チャンバーなどどうしても熱が逃げてしまう場合などです。そういうときは逆に速度を落として局部的に熱を伝えた方がいい場合もあります。造形速度を下げる場合は造形品への熱の伝わり方にムラができることで異方性が大きくなり、ひずみが蓄積されやすくなるので、この点には注意する必要があります。

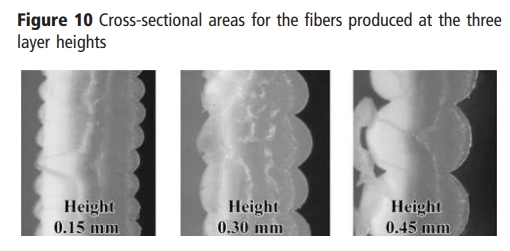

積層ピッチ:小さいほうが良い

文献では強度に対して積層ピッチが一番効くとなっています。写真を見るとわかりやすいです。積層ピッチが小さくなるにつれビードが横に広がるようになり、ビードどうしの接触面積が増えます。文献では積層ピッチ0.15mmと0.45mmを比較すると、0.15mmの方が70%も強度が上がる結果となっています。

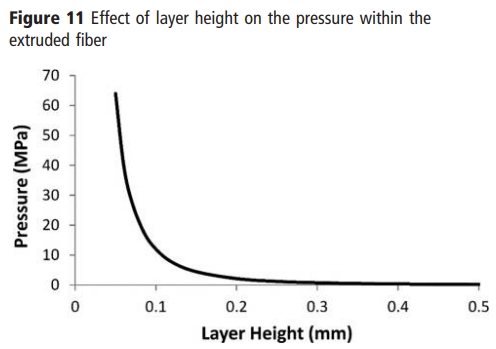

また、ビードどうしの接触面積以外に、吐出圧力が重要とされています。積層ピッチを小さくすると、ビードどうしの接触面積が増えますが、同時に吐出圧力も上がります。積層ピッチ0.45mmでは圧力0.27MPaに対し、0.15mmでは4.4MPaです。差は16倍で、積層ピッチを小さくすることで吐出圧力が大幅に増える結果となっています。

樹脂と樹脂の界面での強度発現には圧力の影響が大きく、圧力が高いほど界面の密着が良好になります。積層は薄いほど層どうしが密に接触して濡れが速くなるため、結果として長い時間をかけて分子拡散することができます。これがより高い結合強度につながっていると考えられています。文献に記載がありませんが、強度を上げようとしてノズル温度を上げると吐出圧は下がります。その分より積層ピッチを小さくする必要があります。ボーデン式エクストルーダーで吐出圧を上げようとするとドライブギアが空転したり、フィラメントが座屈したりする可能性があります。より高い圧力を出そうとするならダイレクト式エクストルーダーの方がいいかもしれません。