ABSとはどのような樹脂なのか 3Dプリンタの観点から

ABS樹脂成形品

What Is ABS Plastic And Is It Recyclable? - Plastic Collectors

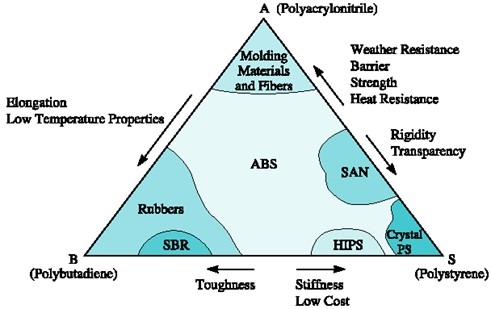

ABSはスチレン系樹脂で、ポリスチレンの仲間です。古くからある樹脂で、日本では石油化学コンビナートが作られた時期の昭和38年に商業生産が始まっています。アクリルニトリル(A)・ブタジエン(B)・スチレン(S)の頭文字をとって名前が付けられました。もともとポリスチレン(PS)という樹脂があり、ABSはこのPSの欠点を改善していく中で生まれました。PSの耐熱性を改善するためにアクリロニトリルを共重合したのがAS樹脂(アクリロニトリル・スチレン、(SANと表記することもある))、耐衝撃性を改善するためにブタジエンを共重合したのがHIPS樹脂(ハイインパクトポリスチレン)です。ただしASは耐衝撃性が、HIPSは耐熱性が劣る欠点がありました。これをさらに改善するためPSにアクリロニトリルとブタジエンを共重合してできたのがABS樹脂です。ABSはAとBとSの比率を調整することで幅広い特性を作り分けることができるため、用途に応じて多くのグレードが作られています。

ABS樹脂のAとBとSを変えたときの特性

Plastics, Materials and Processng, Second Edition,

by A. Brent Strong, p.223, Fig. 6-14.

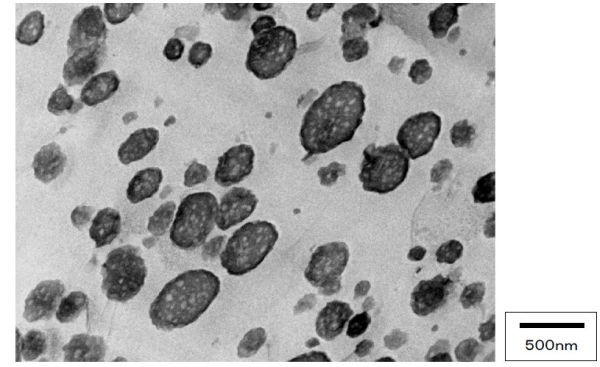

ABSは樹脂相(AS樹脂)にゴム相(ブタジエンゴム)が分散した2相構造を持っています。言うなればゴム強化樹脂です。衝撃が加わると分散ゴム粒子の表面に応力集中が生じ、局所的な塑性変形が起きます。このために衝撃エネルギーが吸収されて亀裂が伝ぱしにくくなります。耐衝撃性を持ちながら、しかも硬さも有しているという、一見相反する特性を比較的高いレベルで合わせ持っているところにABSが幅広く使われる理由があります。

ABS樹脂の相分離構造観察(TEM)。

黒い部分がゴム成分のポリブタジエン。

ABS樹脂の製法はいろいろありますが、現在はグラフトブレンド法という方法が主流です。アクリロニトリル、ブタジエン、スチレンを重合させ、一旦ブタジエン濃度の高い樹脂を作ります(ABS中間体)。このABS中間体をAS樹脂で希釈するというやり方をとっています。AとBとSの比率を自由に変えることができ、耐熱性、耐衝撃性などの特性をコントロールしやすいため、バラエティに富んだグレードがラインナップできるメリットがあります。

ABSは3Dプリントが難しいと言われますが、これは樹脂が溶融状態から固体になるときの収縮によるところが大きいと考えられています。ABSのガラス転移点は110~80℃です。溶融樹脂はガラス転移点を境に固化しますが、ABSの場合はガラス転移点が高いためにノズルから吐出されてから固化するまでの時間が短くなりがちです。そのため固化の際に発生する収縮やひずみを解放するための時間が十分にとれず、ひずみをため込んだまま固化してしまうことになります。そのためABSではヒートベッドなどで造形品を加熱し、ノズルから出た樹脂をゆっくりと冷却する形で造形が行われます。ABSもPLA同様に吸水しますが、PLAと異なり基本的には加水分解しにくい樹脂のため、PLAほどは造形がボソボソになったりノズル詰まりになったりという現象は起きにくい傾向があります。

ABSは性能のバランスがいいので幅広く使われていますが、紫外線に弱いということを注意しておく必要があります。ブタジエンゴムが分子鎖中に二重結合を多く含んでおり、この部分が特に紫外線の影響を強く受けるため、屋外用途にはあまり使われません。紫外線に長期間さらされると黄変や劣化が進行します。紫外線吸収剤を添加して対策することもがありますが、屋外用途の場合はブタジエンゴムを別のものに変える方法がよく取られます。耐候性改善のためブタジエンゴムをアクリルゴムに変えたものがASA樹脂、EPゴムに変えたものがAES樹脂です。シリコンゴムを使ったSAS樹脂というのもあります。ASAはフィラメント用としても使われています。

ABSは溶融すると独特のイヤなにおいがします。3DプリンタでもよくABSは臭気が問題になります。ABSは有害物質や微粒子を発生しやすいという報告もあり、密閉した部屋で長時間稼働する場合は換気をした方が無難です。3Dプリンタはノズル周囲やヒートブロックに樹脂が付着しやすく、延々有害物質を出し続けてしまうこともありますので造形後はよく拭き取ることも重要です。参考:3Dプリンタ造形中にどんな有害ガスが出るか