3Dプリンタのビード断面形状を決めているもの

3Dプリンタにおいて、吐出された樹脂がどういう形状で定着するかというのはとても重要です。よく言われますが、定着した樹脂のビード断面形状が丸いと造形品の内部に空隙(ボイド)ができてしまい、造形品の強度が低下します。以前に積層ピッチを小さくした方が積層強度は上がるということをご紹介しました。積層ピッチと造形品強度の関係

吐出ビードの形状は論文でも研究の対象となっていて、ビードの形状や、造形品全体の内部構造がどうなるか、シミュレーションしている例がよく出てきます。下記を例に、造形条件をどう振るとどうなるのかというのを見てみましょう。

Experimental validation of a numerical model for the strand shape in material extrusion additive manufacturing

(見られない方はAccepted Manuscriptをご覧ください)

3Dプリンタの実際の挙動は複雑ですが、この論文では樹脂の粘度一定として単純化しており、g/D, V/Uという2つの因子を使って整理しています。

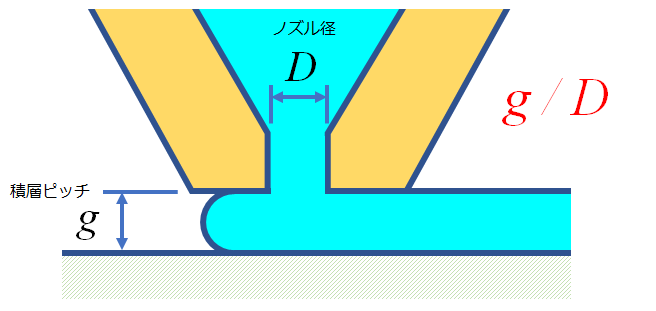

g/D

ノズル径で正規化された積層ピッチ。論文ではNormalized gapと表現されています。ノズルと下の層との間隔です。ノズル径によってこの意味が変わってくるため、積層ピッチをノズル径で割って正規化しています。値が大きいほど下の層との間隔が広く、値が大きいほど下の層との間隔が狭いという意味になります。g/Dは、積層ピッチと造形品強度の関係でご紹介したN/Lの逆数になります。

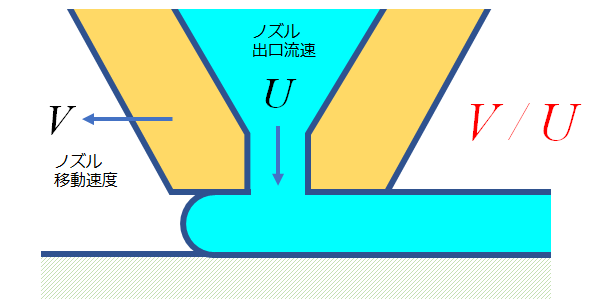

V/U

ノズル出口流速で正規化されたノズル移動速度。論文だとNormalized velocityと表現されています。少し理解が難しいですが、ビードに盛られる樹脂の量を表しています。ノズル移動速度によって盛られる樹脂の量が変わってくるため、ノズル移動速度をノズルから出てくる樹脂の流速で割って正規化しています。値が大きいほどビードに盛られる樹脂の量が少なく、値が小さいほど盛られる樹脂の量が多いという意味になります。実際のスライサーでは樹脂の量は速度に追従して増えるようになっていますので、ノズル移動速度を上げてもV/Uは変わりません。V/Uは実際にはフロー(スライサーによってはFlow rate, Extrusion Multiplierと呼ばれる)の量で決まることになります。

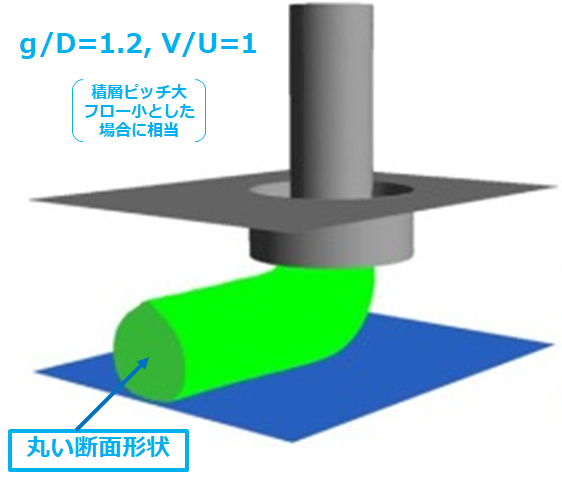

実際に、この2つを大きく幅を振ってみたときの結果は下記のとおりです。

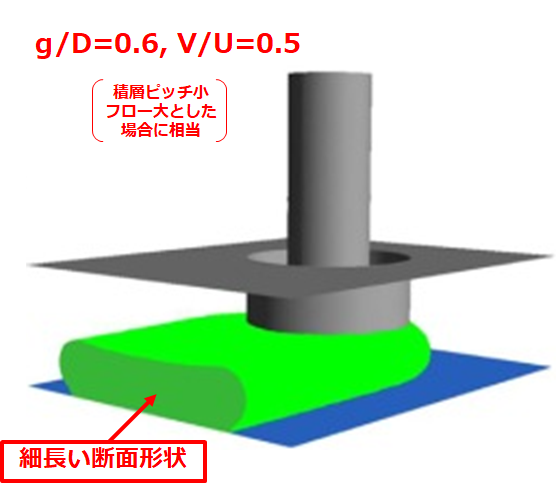

上の画像がノズルと下層との間隔が広くて盛られる樹脂の量が少ない場合、下の画像はがノズルと下層との間隔が狭くて盛られる樹脂の量が多い場合に相当します。下の画像の方がビード断面が細長い形状になっていることがわかります。積層強度から見た場合は、こちらの方が適しているということになります。

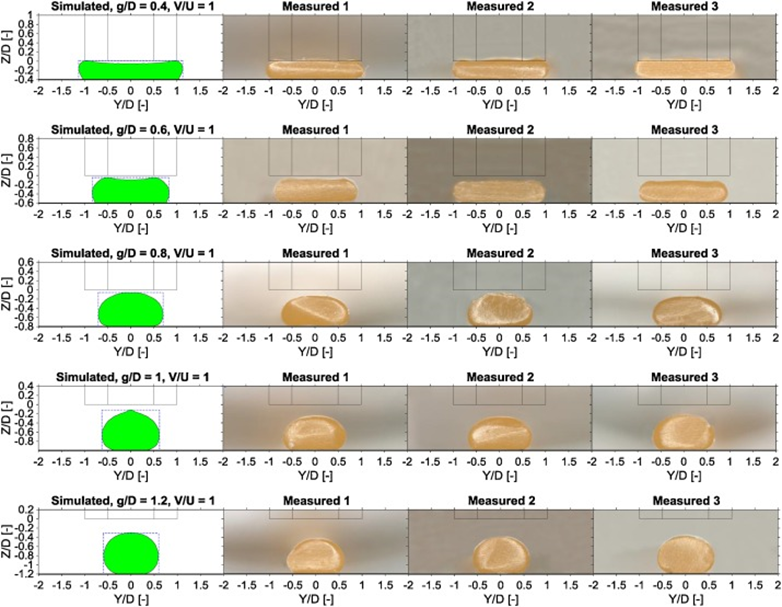

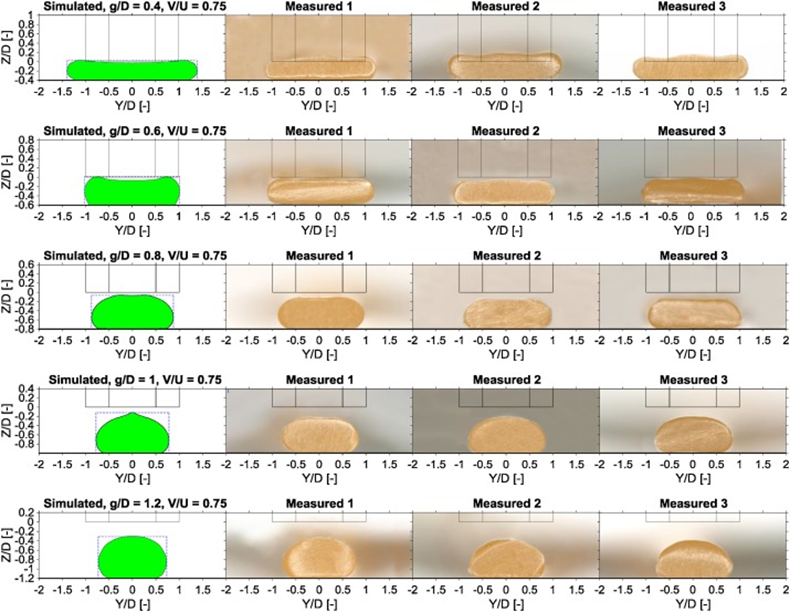

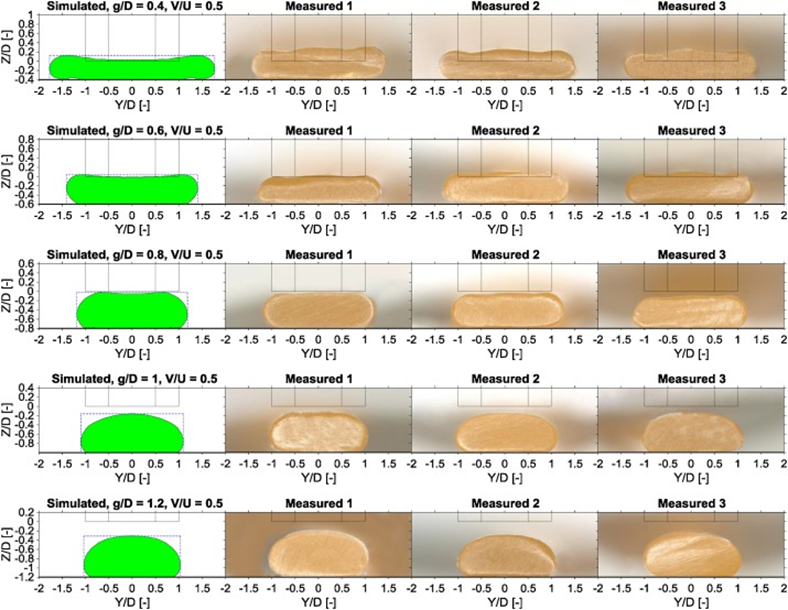

下記がg/DとV/Uを変量させてシミュレーションを行った例と、実際の断面写真をのせたのが下記三枚の画像です。

①V/U=1(盛られる樹脂の量が少ない場合に相当)

②V/U=0.75(①と②の中間)

③V/U=0.5(盛られる樹脂の量が多い場合に相当)

この画像から、以下のことがわかります。

✅V/Uは小さいほど樹脂は平面方向に広がりやすい

積層強度を上げるには有利。小さくしすぎるとノズル頂点部分からはみ出してしまう(ノズル周囲に樹脂が付着してしまう)

✅g/Dは大きいほどビード断面形状は丸くなりやすい

積層強度が下がりやすくなる。大きくしすぎるとノズル先端とビードの間が空いてしまう(上に乗る層の樹脂が定着しなくなる)

✅g/Dを大きくして、V/Uを小さくするアクションには限界がある

積層時間短縮のため積層ピッチを大きくし、その分樹脂を余分に盛り付けても間隔を埋めきれなくなる

実際の造形においては、もちろん積層強度だけでなく、外観品質も考えなくてはなりません。あまり平面方向に広がった形で吐出すると、飛び石造形になった場合はトラベル動作中に樹脂を引きずってしまい、造形外観が悪化することにつながります。大まかな挙動を把握した上で、その造形で求めるのはどの領域なのかを考えて条件設定をするのが好ましいと思われます。

<補足>

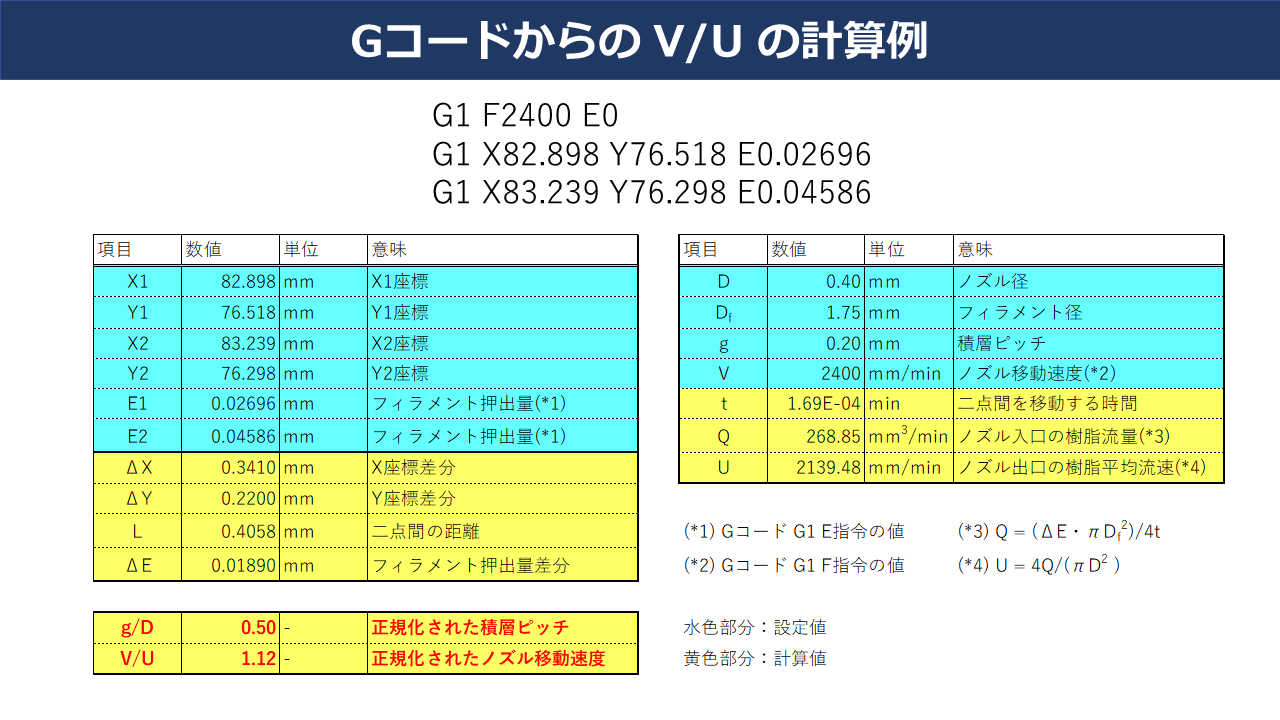

実際のg/D、V/Uは算出することもできます。g/Dは割り算だけですので簡単ですが、V/Uは少し複雑です。吐き出されたGコードから算出することができます。その造形の吐出の状態を大まかに知ることができますので、興味があればお試しください。