3Dプリンタ吐出の樹脂流動シミュレーション

最近は3Dプリンタにおける樹脂の流れ解析でもシミュレーションが使われています。3Dプリンタはノズルの中が見えない、動きが速い、クリアランスが狭いなどの理由で直接樹脂の動きを見ることが困難ですが、シミュレーションを通して樹脂がどう流れているか、具体的な様子をつかむことが可能になってきています。

Non-isothermal non-Newtonian three-dimensional flow simulation of fused filament fabrication

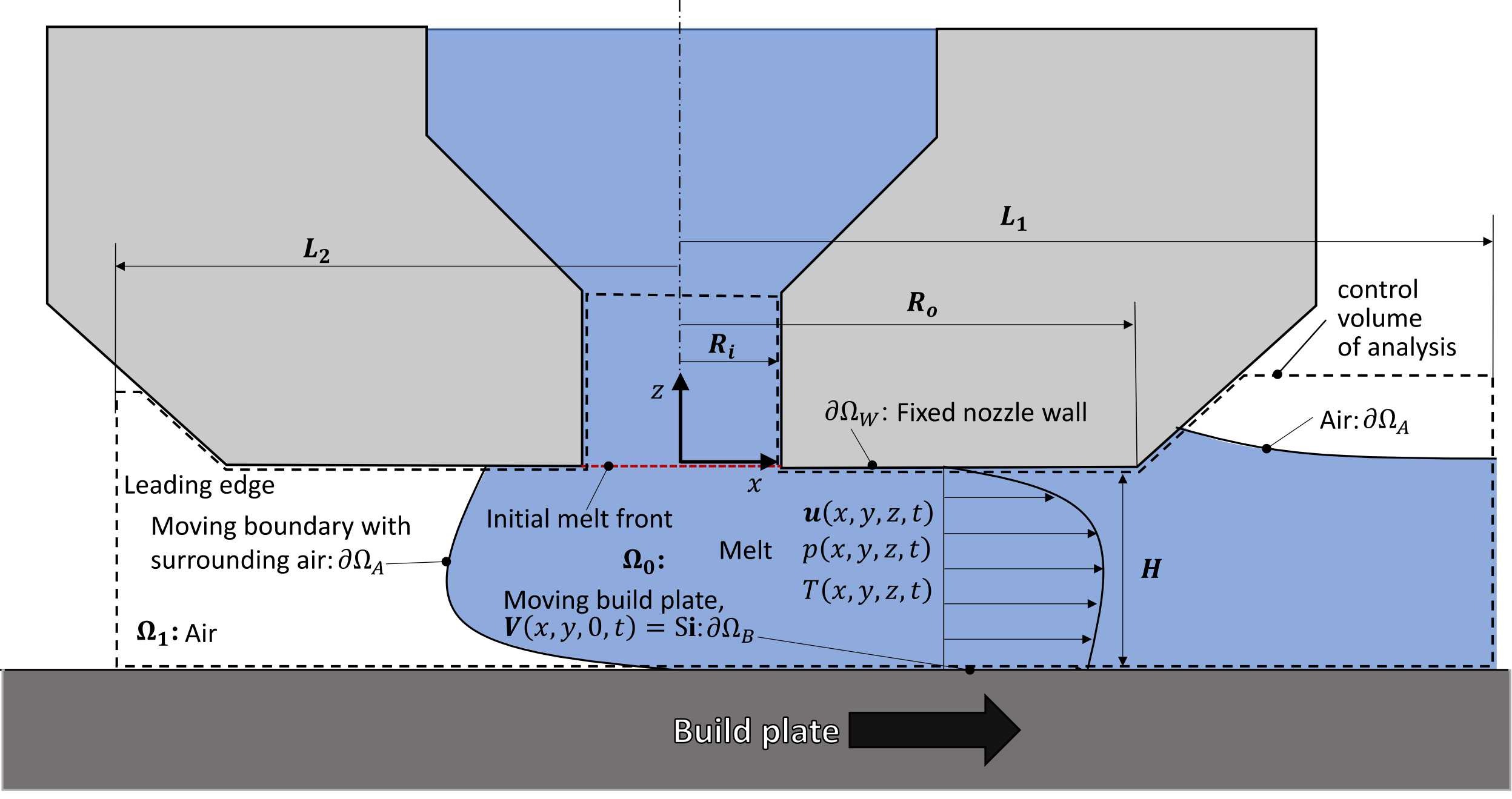

上は樹脂吐出から定着までの模式図です。3Dプリンタでの樹脂の動きを順を追って考えると、まずノズル内でせん断を受け、その後流路を直角に曲げられ、さらに下の定着面ともせん断を受けてから定着固化します。樹脂はノズルを出る時と出た後、計2回のせん断を受ける形になっているというわけです。

いくつかシミュレーション結果を見てみましょう。シミュレーション条件は次の通りです。

| フィラメント | HIPS |

|---|---|

| 積層ピッチ | 0.25mm |

| ノズル温度 | 250℃ |

| 外気温度 | 20℃ |

| ベッド温度 | 90℃ |

(他にもいくつもの設定がされています。詳細は論文を確認ください)

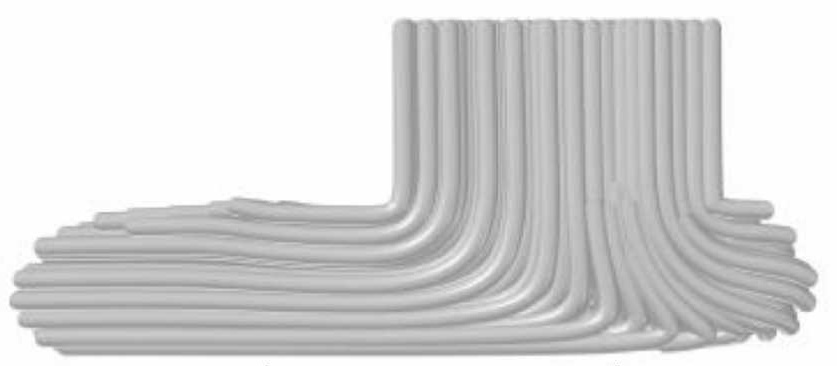

流線のシミュレーション結果

まずは流線です。意外に複雑な流れ方になっています。樹脂はノズル出口で一旦ふくらんでノズル進行方向にせり出し、その後ノズル後方に向かって急に切り返され、流線が折りたたまれる形になっています。単純に樹脂の流れが90°曲げられるだけだけなく、ノズル直下では樹脂がふくらんでぬれ広がろうとする力と、平面方向の移動で引き伸ばされる力のせめぎあいが起きていることがわかります。

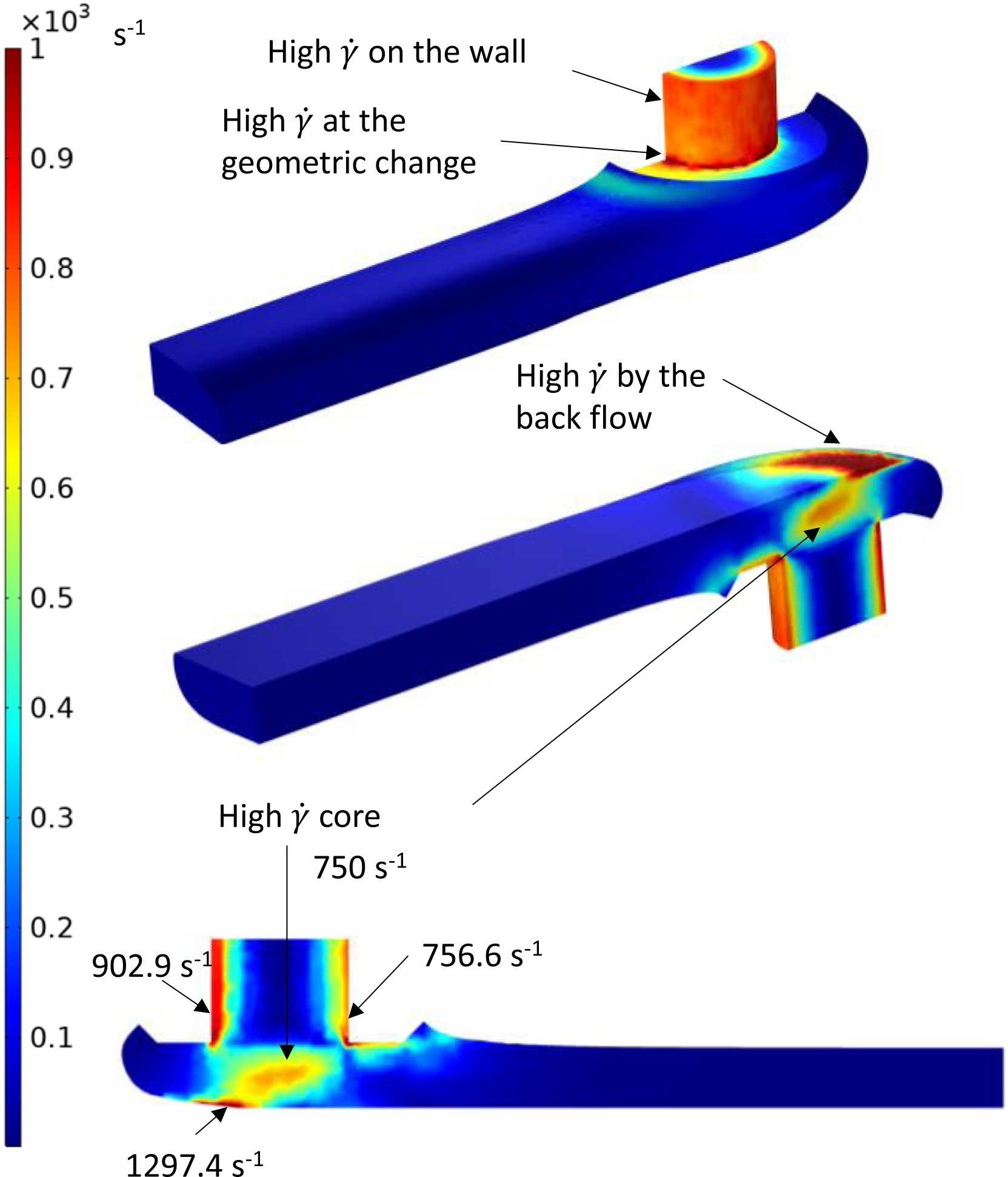

せん断速度のシミュレーション結果

赤がせん断速度が大きい部分、青はせん断速度が小さい部分です。赤い部分ほど溶融樹脂が大きく変形しているということになります。せん断速度が大きい代表的なところは、ノズル壁面(902.9s-1)、ノズル内面コーナー部(756.6s-1)、定着面(1297.4s-1)、吐出直下部(750s-1)です。

ノズル壁面では樹脂はZ方向のせん断を受けています。ノズル内面のコーナー部分もせん断が大きいです。直角に流れが急変する場所で、ノズル摩耗が起きやすいことから感覚的にも理解できます。意外に定着面が大きくせん断を受けています。これは流線からわかるように、樹脂が吐出でふくらむことで前方にせり出した後、いきなりノズルの平面方向の移動で逆の方向に切り返されるところからきていると考えられます。

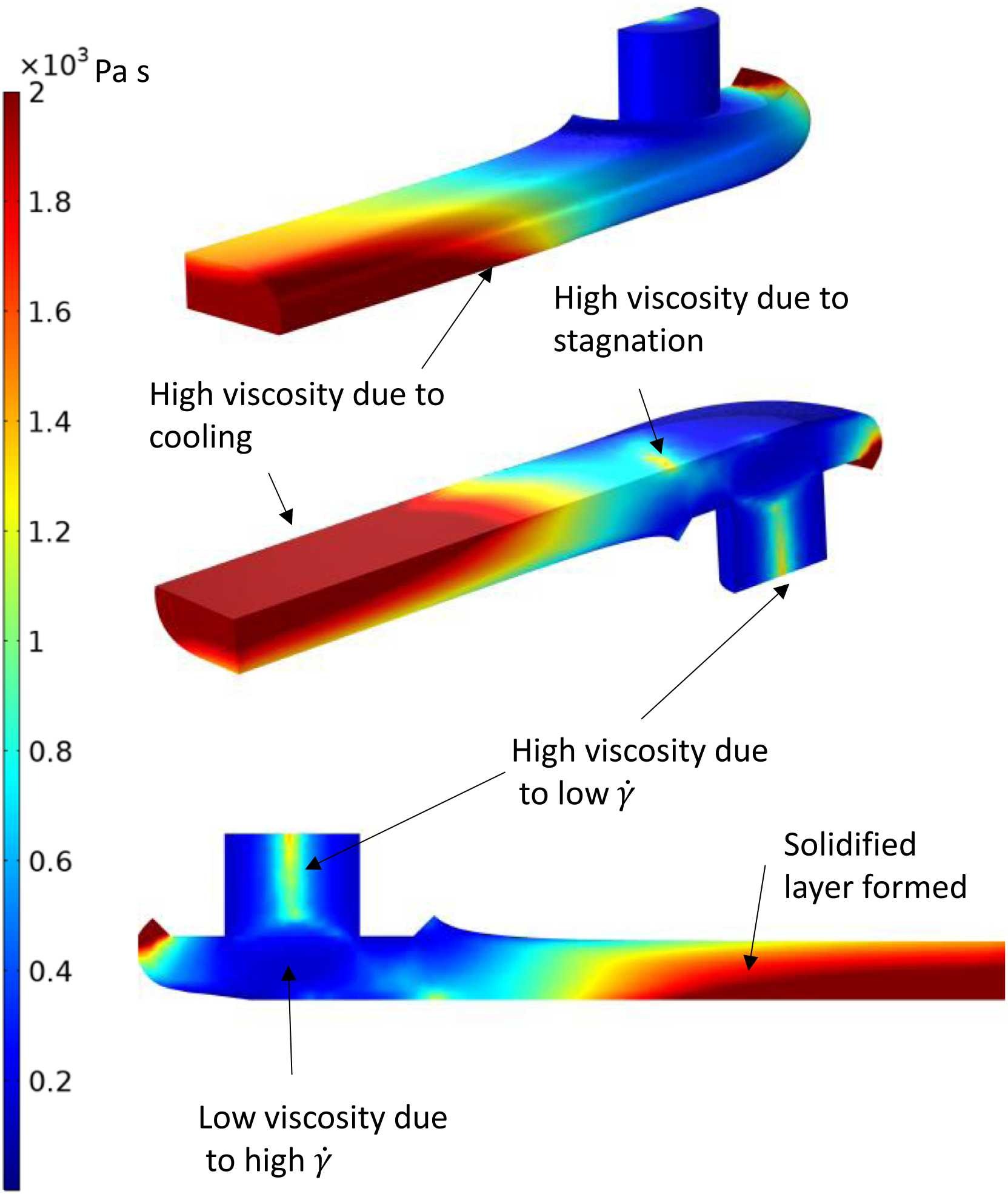

溶融粘度のシミュレーション結果

赤が溶融粘度が高い部分、青が溶融粘度が低い部分です。せん断速度と逆の傾向で、主にノズル壁面、ノズル内面コーナー部分、定着面、吐出直下部付近で溶融粘度が低くなっています。これはシアシニングの影響です。高いせん断を受けた箇所は高分子鎖の絡み合いが少なくなって溶融粘度は低下します。

一方で、ノズルが通過してせん断速度がゼロに近づくと、溶融粘度は急激に上昇する傾向が見られます。樹脂はノズルから出た後急激に冷やされるためです。熱伝導により熱を奪われるため、定着面側の粘度上昇が速く、オープンになっている上側の面は定着面に比べ比較的長い時間低粘度が維持されていることがわかります。

上記は標準的な条件での結果ですが、実際にはフローレートや積層ピッチなどでかなり結果が変わってきます。このあたりの挙動は「3Dプリンタのビード断面形状を決めているもの」の記事と照らし合わせて見ると傾向がつかみやすいかと思います。