3Dプリンタにおける樹脂冷却の際の挙動

3Dプリンタでは、樹脂がどう冷却されるによって造形品の強度や信頼性などが決まってきます。ところがこのあたりは様々な現象が関係しており複雑で、多くは個人の感覚に頼っています。樹脂が冷え固まるまでにどういう動きをしているか頭に入れておくと、条件設定する際の助けになるかと思います。ここでは下記の論文を基に、樹脂の吐出から冷却までに何が起きているか、それが特性にどう影響するか考えてみます。

Correlations between Influencing Parameters and Quality Properties of Components Produced by Fused Deposition Modeling

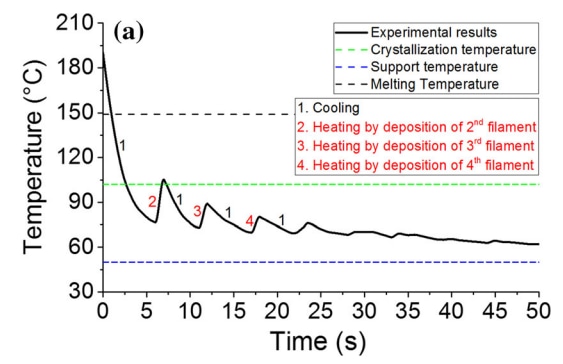

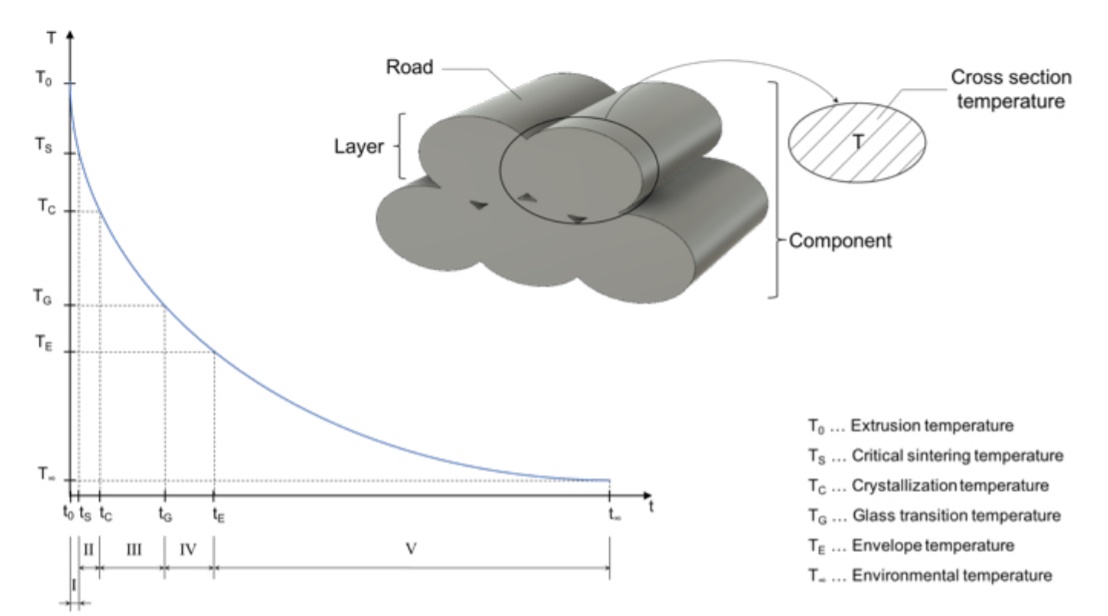

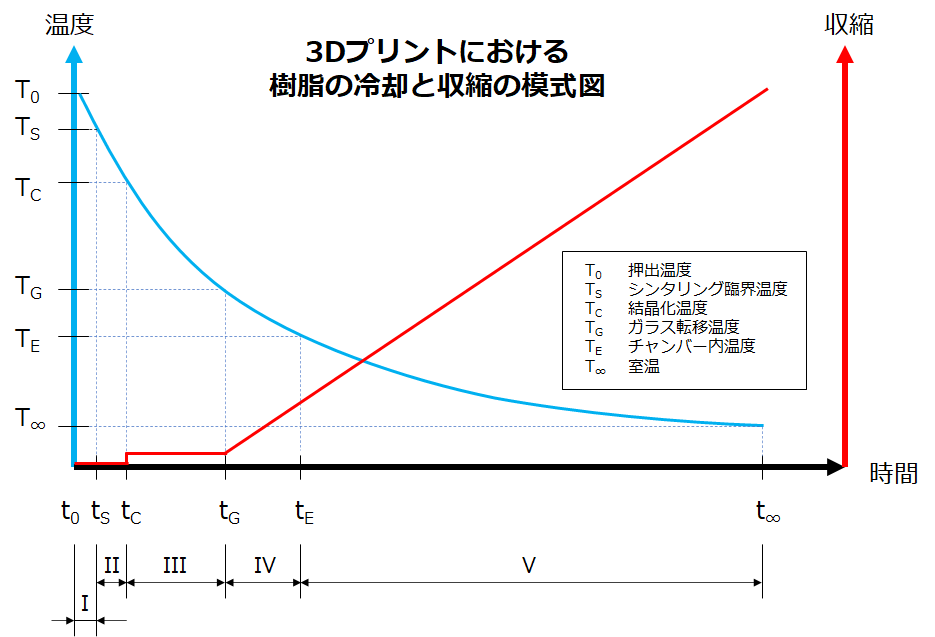

この論文では樹脂の吐出ビードの温度を例にとって、樹脂が押し出されてから室温に冷却するまでの過程を説明しています。グラフは横軸が時間、縦軸が温度です。温度帯によって起きる現象が異なり、それぞれフェーズIからVまでに分けています。各温度の意味は以下の通りです。

T0 : 押出温度

TS : シンタリング臨界温度

TC : 結晶化温度

TG : ガラス転移温度

TE : チャンバー内温度

T∞ : 室温

以下各フェーズについて順番に説明していきます。

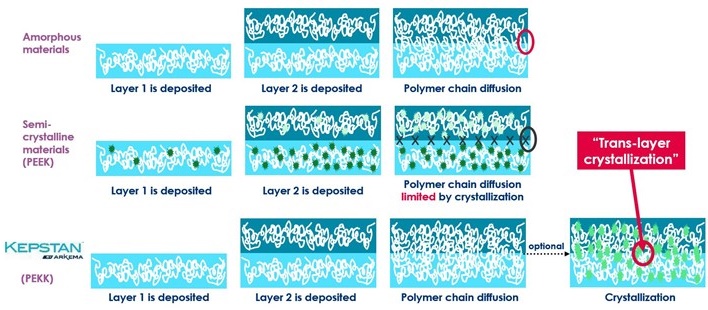

フェーズ I :シンタリング

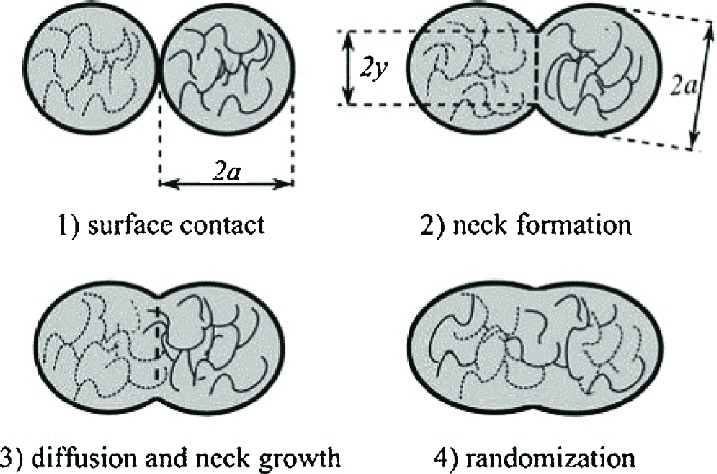

樹脂が吐出されてから一番最初に起きる現象です。押出温度T0からシンタリング臨界温度TSまでがフェーズIに該当します。樹脂が定着する際、まず濡れによって隣接するビードと接触します(1)。さらに熱伝導によって、吐出された高温のビードから定着した低温のビードに向かって熱が移動します。この時に定着した低温ビードの一部が溶け、ネッキングが発生します(2)。その後ブラウン運動と熱対流によって高分子鎖が界面を越えて拡散し(3)、絡み合いを起こします(4)。この一連の現象がシンタリングで、いわゆる「溶け込み」に相当するものです。

A review of melt extrusion additive manufacturing processes: I. Process design and modeling

T0は熱分解温度以下、シンタリング臨界温度以上に設定する必要があります。T0はABSの場合210~270 ℃、PLAの場合160~230 ℃の範囲で設定されます。ABSのシンタリング臨界温度はTS = 200℃程度です(PLAでは文献においてはTSはデータがありません)。T0は高い方がTSとの差が大きくなるので有利ですが、高すぎても溶融粘度の関係で造形外観が悪化するため、実際には制約があります。シンタリングが起こる時間は最大でも数秒程度だと考えられています。

樹脂は温度が下がると粘度が指数関数的に上昇し、界面を拡散する高分子鎖の量が少なくなってシンタリングはストップします。造形品の機械特性は、界面間を拡散した高分子鎖の量に依存します。したがって、拡散する高分子鎖の量が多ければ多いほど界面の融着が高まり、造形品強度も高くなります。

フェーズ II :結晶化

結晶性樹脂の場合は定着した後に、結晶化が進行します。シンタリング臨界温度TSから結晶化温度TCまでがフェーズIIに該当します。

Ultem, PEEK or PEKK? Choosing Between High-Temperature Plastics

造形品に結晶ができることで分子同士が密にパッキングされるため、結晶領域における機械特性は、非晶領域よりも著しく高くなります。冷却速度が遅いほど高分子鎖はより多く折りたたまれて大きな結晶になり、3Dプリントでは実現ができませんが、冷却速度が限りなくゼロに近づくと材料固有の最大収縮率となります。積層界面における結晶化の程度が高ければ高いほど、機械特性は向上しますが、その分収縮も大きくなります。ABSなどの非晶性樹脂は結晶を形成することがないため、フェーズIIは起きません。PLAの結晶化温度はTC=100℃程度です。

実際のところ、3Dプリント中に結晶化が進行するのは数分の1秒から数秒の間というとても短い時間です。ごくわずかではあるものの、結晶化は造形後、常温でも数年にわたってゆっくりと進行する可能性があります。論文には記載がありませんが、フェーズIIの時間は短いため、射出成形などと異なり3Dプリントにおいて結晶は十分に成長できず、サイズが非常に小さい微細な結晶として存在しているのではないかと思われます。

フェーズIII:ガラス転移

このフェーズはガラス転移温度以上で起きます。主にビードの幾何学的な断面形状に関係すると考えられています。ガラス転移とは、溶融状態にある物質を急激に冷却した時、流動性のないガラス状の固体になることです。ガラス転移温度を境に樹脂は流動性を失って固体になります。ガラス転移温度は、ABSが約100℃、PLAは約60℃です。

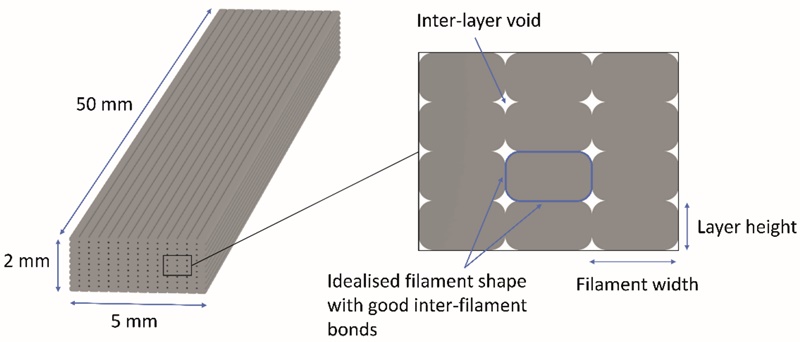

ガラス転移温度を下回るまでは樹脂は流動性を持っており、力が加わると容易に変形します。そのため造形の際のフロー値を高めにすると隙間に樹脂が入り込み、ビード間のボイドが少なくなります。結果として密な造形になるため、造形品の機械特性が向上します。この辺りがスライサー設定でケアされていないと、十分にボイドが埋まり切らずに次のフェーズで起きる収縮の力に負けてしまい、寸法精度や外観に影響が出たりすることがあります。

フェーズIV+V:収縮

固化が完了した後、造形品は雰囲気温度TEまで冷却されます。ヒートチャンバー式であればTEはチャンバー内の温度になりますが、開放式の場合はTEは室温とヒートベッド、造形品、ノズルなどからの熱伝達が合わさった複雑なものになります。結果としてTEは低め、かつ成り行きとなります。開放式でもエンクロージャーを付けたり、空調で室温を高めに維持することでTEはある程度コントロールが可能です。造形が終了すると造形品はプリンタから取り外されて室温T∞まで冷却され、この過程でさらに収縮が進行するということになります。

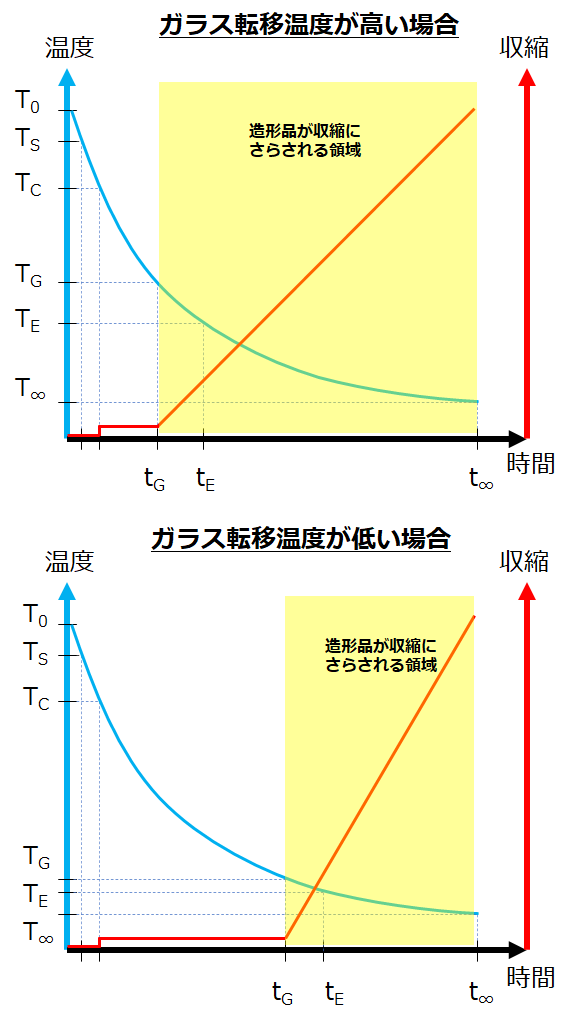

3Dプリントの際の収縮は主にガラス転移温度を下回ると起き始め、温度に対して収縮は直線的に変化します。下記は各フェーズで収縮がどう起きるかを示した模式図です。

論文を基にNature3Dで作図

開放式の場合、TEは材料、プリンタ、造形条件、モデル(形状、配置、大きさ)などによって大きく変化するため、その人の環境によって大きく振られることになります。このあたりが3Dプリンタは環境に依存しやすく、扱いが難しいといわれる大きな要因の一つだと考えられます。

3Dプリンタでは主にノズルから熱が流入しますが、その熱は造形品を通してすぐに逃げていき、先にプリントされた下の層はすでに冷えた状態となっています。そのため環境によって大小ありますが、造形品に温度分布ができ、この温度分布によって造形品に残留応力が発生します。残留応力が大きいほど造形品の機械特性が低下するほか、応力に造形品が負けてしまうと反りが発生します。反りは造形品の形状や外観など全体に大きな影響が出るため、収縮が引き起こす問題のなかでも注意すべき現象です。

材料のガラス転移温度が高いほどtGはグラフの左に移動して造形品が収縮にさらされる時間が長くなるため、反りが発生する可能性が高くなります。反対にガラス転移温度が低い材料は、tGは右側に移動して収縮にさらされる時間が短くなるため、反りが発生する可能性が低くなります。デスクトップ3DプリンターでPLAがよく使われるのはこれが主な理由です。ガラス転移温度が高い樹脂(=耐熱性の高い樹脂)を扱う場合には、ノズル温度だけでなく、プリンター内の雰囲気温度を高めに維持することをセットで考える必要があります。

実際の造形では、積層された後もノズルが通過した際に熱を受けるため、温度は上がっては下がり、上がっては下がりを繰り返しギザギザした波形になります。モデルにもよりますが、うまく造形品に熱をため込むようにするとゆっくり冷えるため、残留応力を小さくしたり積層強度を上げることができます。