3Dプリンタで反りはなぜ起こる?(FDM)

FDM式の3Dプリンタで悩ましい問題のひとつが「反り」です。何時間もかけて途中までうまくいったのに、ベッドからぺりっとはがれて造形が台無しになったという経験は誰もがお持ちかと思います。対策はいくつも提案されていますが、そもそもなぜ反るのかということについては説明されているサイトをあまり見かけません。推測となりますが、数式などを使わずに、できるだけ簡単な言葉と図でFDMの反りのメカニズムについて考えてみたいと思います。

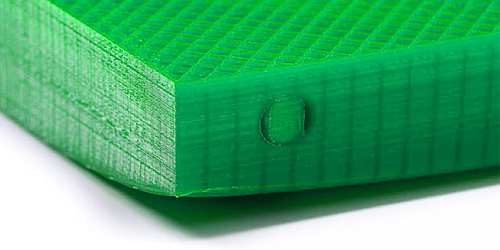

Source: 3dprintmagazine.eu

反りの仮説

何もないところから考えるのは難しいので、まず原理的なところから5つ仮説を立ててみました。

仮説1:

反りは樹脂の収縮によって起きる。

仮説2:

樹脂の収縮は熱膨張によるものと状態変化(液体→固体)によるものの2つがある。状態変化による収縮のほうが影響が大きい。

仮説3:

ノズルから吐出された樹脂は急激に冷やされる。樹脂はがノズル温度からガラス転移点まで低下することで状態変化(液体→固体)をともなって収縮する。

仮説4:

ノズルから吐出された樹脂は、ガラス転移点以上の温度で保持されている間は状態変化を伴う収縮は発生しない。

仮説5:

吐出された樹脂による熱によってプリント中の層より下の層も加熱される。これによりプリント中の層を含む数層が、ガラス転移点以上に上昇する。

ガラス転移点って何?という方はこちらで少しご説明しています。

「ガラス転移点の3Dプリンタ向け解説」

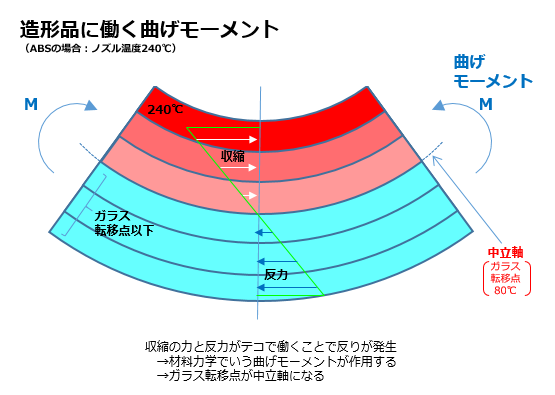

3Dプリント中の反りを考える

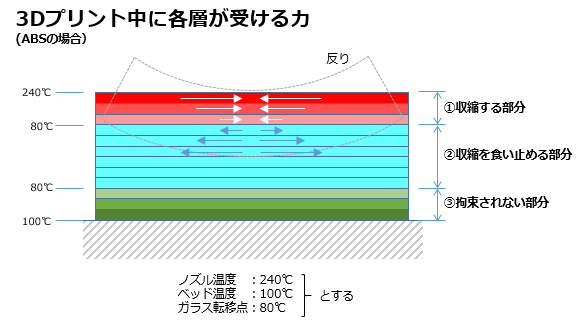

上記の仮説を踏まえて図を描いてみました。ABSの場合を想定しています。造形途中で、ある程度まで積層が進んだところだと考えてください。ノズル温度240℃、ベッド温度100℃、ガラス転移点は80℃としました。各層それぞれにいろんな力がかかってきますが、ここでは下記3つに分類しました。

①収縮する部分

仮説3から、ガラス転移点を超えてから冷えると樹脂に収縮が発生します。収縮はプリント中の層だけにとどまりません。仮説5からプリント中の層を含む数層がまとめて収縮するため、収縮の力はより大きなものになります。加熱される温度とガラス転移点の温度差が大きいほど収縮の力は大きくなります。収縮の力はプリント中の層が一番大きく、そこから下の層にいくにつれて小さくなり、ガラス転移点でゼロになります。1層のプリントが終わると各層は収縮して一旦止まりますが、さらに上の層が積層されると再びガラス転移点を超えて冷えるので再び収縮します。そのためプリント中には収縮の力が何度も繰り返しかかることになります。

この①の部分に蓄えられる熱量が収縮の力になります。そのため、ノズル温度を下げる、積層ピッチを小さくするなどは反りに対して有効だと考えられます。

②収縮を食い止める部分

収縮の力が一方的にかかるだけでは造形品は形状を維持できないので、収縮に対する反力が作用します。ある程度積層が進んでガラス転移点以下になった部分で収縮を食い止めることになります。ガラス転移点近傍がもっとも収縮の力が小さく、少し離れたところで一番大きな力がかかっていると考えられます。

①の部分の反力なので、同じように上の層が積層されてガラス転移点を超えて冷えるたびに同じように繰り返し力がかかります。言うならヒートサイクル試験のようなものです。途中で気泡ができたり層間密着が甘かったりすると、収縮の力に耐えられずに反りが発生したり、クラックが発生することが予想されます。

この部分では収縮による変形をその造形品自身の剛性で抑え込んでいるということになります。材料自体の剛性が高いものはこの点では有利です(繊維強化品など)。造形を開始して積層が薄い段階では剛性が低いので収縮の力に負けて反りやすくなります。積層がすすめば剛性がでてくるので反りに耐えることができるようになり、ある程度まで積めば反りは起きにくくなります。

③拘束されない部分

ベッド接触面やファーストレイヤー近傍の層です。仮説4から、ノズルから吐出された樹脂はガラス転移点以上に保持すれば収縮はおきません。この部分は造形後もガラス状態でゴム弾性を持っており、ひずみが拘束されないので、収縮があっても全体が動いてひずみをためこまずに持ちこたえてくれます。そのためベッドは高めの温度にしておき、材のガラス転移点以上にしておくことが重要だと考えられます。

この部分の厚みが大きいと造形の成功確率が上がります。ガラス転移点の低い樹脂を選ぶとこの面では有利です。ベッドの加熱ムラがあると大型造形が難しいというのもここにつながります。②の部分の厚みが増えて、造形品自身の剛性があがるまでの橋渡しをしてくれる部分という解釈もできます。

③の部分が反りに負けて一旦ベッドから浮いてしまうと、基本的に収縮を食い止めてくれるものがありません。どれだけテープで上から押さえつけても隙間ができているのはかわらないため、積層が進んで②の部分の剛性が上がるまでは延々反り続けることになります。③の部分は反りを起こさないためには最も重要だと言えます。

造形品の形状が反りに影響するのはなぜ?

反りは造形品の形状にも影響を受けます。反りは長細い形状や四角形の頂点などでよく起こりますがなぜでしょうか。おそらくですが力が曲げモーメントとして作用しているためだと考えられます。

材料力学を勉強されたことのある方なら見覚えがある図だと思います。FDMでは収縮の力と反力がずれた位置にかかっており、ガラス転移点を境に回転するようなテコの力がかかっています。これは材料力学でいいう曲げモーメントにつながります。ガラス転移点が中立軸として働いていると考えることができます。

曲げモーメントMは力Fと、Fが作用している部位までの距離Lの掛け算であらわされます。ですので、同じ力がかかっていても造形品が長ければ長いほど曲げモーメントはより大きくなります。これが反りが造形品形状に依存する原因だと思われます。細長い形状であれば先端にいけばいくほど曲げモーメントは大きくなります。四角形の頂点でも同様です。この場合は二次元的になりますが、先端に行けば行くほど曲げモーメントは大きくなることが予想されます。

FDMの反りについて書かれている文献

FDMの反りについてはいくつか文献があります。英語のものとなりますが、下記がわりと図と結果があって直感的にわかりやすいかと思います。

Warpage of FDM parts: Experimental tests and analytic model

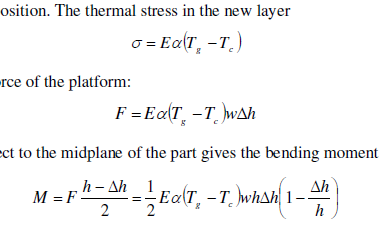

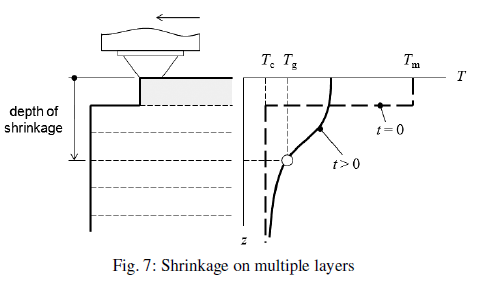

この文献では理論を立てて反りを計算しており、実験からの結果と照らし合わせて考察しています。理論の詳しいところは正直わかりませんが、収縮による力を熱応力σとして計算しています。σが熱応力、Eがヤング率、αが線膨張係数、Tgがガラス転移点、Tcが3Dプリンタ内の環境温度です。曲げモーメントについても計算式を立てており、造形品の長さは反りに影響すると書かれています。

新しい層が積層されることで、下にある層に熱応力が発生するということも書かれています。

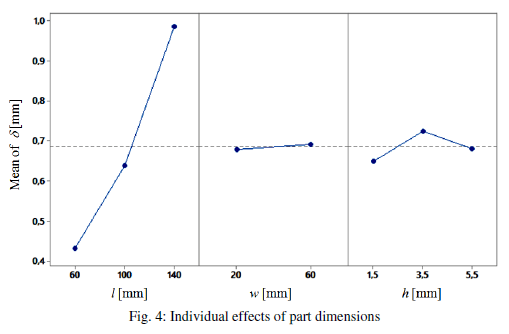

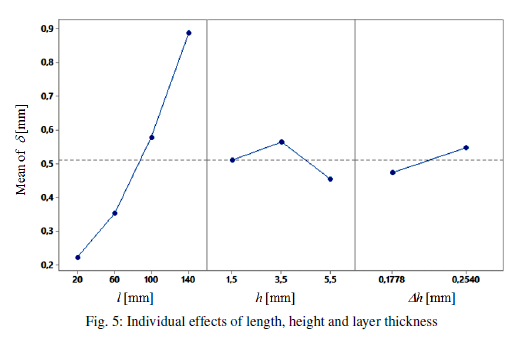

実際に板状の造形品を作って反りの測定を行っています。lが長さ、wが幅、hが高さ、Δhが積層ピッチです。長さlが最も反りに対して影響が大きいことがわかります。他の因子の挙動についての考察も書かれていますので興味があれば読んでみてください。