繊維強化プラスチックの3Dプリント基礎知識

FDM式の3Dプリンタは一般的なPLAやABSなどを用いると強度が不足する、耐熱性が低いなどの問題があるため、用途が限定されやすいといわれています。これらの欠点を補なうものの一つが繊維強化プラスチックです。ガラス繊維、炭素繊維などの補強効果で機械的特性、耐熱性を高めることができるため、3Dプリンタの適用範囲を広げることができます。3Dプリンタを繊維強化プラスチックに対応させることで高強度部品を自分で設計し、安価に、短時間で製造するということも可能になります。さらに繊維強化プラスチックによる3Dプリントには以下のようなことが期待されています。

3Dプリンタでの繊維強化プラスチック造形に期待されること

最近は様々な特性を持つ繊維充填のフィラメントが市販されていますが、どれもが同じ特性を持っているとは限りません。得たい特性を持つ材料選定を行うには繊維や繊維強化プラスチックのことを少し知っておく必要があります。

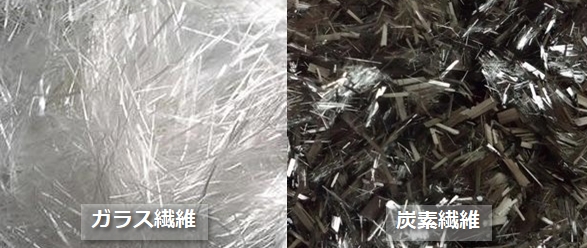

ガラス繊維と炭素繊維どちらが有利?

繊維強化プラスチックは一般的な成形加工でもよく用いられますが、用途に適合する材料を決めるにあたり、どのような使われ方をするか考えておく必要があります。炭素繊維は軽量で強度向上を達成できるということで用途が拡大してきていますが、コストの問題、得意・不得意もあるため、すべての繊維強化プラスチックが炭素繊維に置き換わることはないだろうといわれています。単純に強度だけ見るとガラス繊維、炭素繊維、両方がマッチする場合でも他に求められる特性はないか、コスト面も含めて検討する必要があります。

繊維強化プラスチック ガラス繊維と炭素繊維の比較

| 項目 | どちらが有利か |

|---|---|

| 価格 | ガラス繊維 |

| 引張強度 | 炭素繊維 |

| 剛性 | 炭素繊維 |

| 耐久性 | ガラス繊維 |

| 柔軟性 | ガラス繊維 |

| 軽さ | 炭素繊維 |

| 耐熱性 | 両方 |

| 耐薬品性 | 両方 |

| 紫外線耐性 | 両方 |

| 静電性 | 炭素繊維 |

| 導電性 | 炭素繊維 |

| 電波透過性 | ガラス繊維 |

| 着色性 | ガラス繊維 |

ガラス繊維、炭素繊維はどうやって作られているか

ガラス繊維の原料はけい砂、粘土、石灰石、ホウ酸などの天然原料です。1500℃以上の高温で加熱し、溶かして液体のガラスにします。その後ブッシングと呼ばれる容器に入り、底面に取り付けられた数百個から数千個のノズルから高速で引き出すことで繊維化されます。これを束ねて巻き取ることでガラス繊維が作られます。

炭素繊維はポリアクリロニトリルという樹脂が原料となります。プリカーサーという前駆体繊維を作り、一度焼成工程で約300℃で酸化させ、高温でも融解しない耐炎性繊維に変換します。その後1000℃の温度で無酸素雰囲気にて炭化させます。この工程で分子同士が反応して窒素分子などを放出し、不純物を排出することで非常に硬い糸状の炭素となります。その後に表面処理浴槽を通して表面をエッチングします。

ガラス繊維、炭素繊維とも、製造時にサイジング剤というコーティングが行われることがあります(ウレタン、エポキシ、ナイロンなど)。サイジング剤は混練時にポリマーと化学的な結びつきを高め、繊維と樹脂の界面強度を向上させる効果があります。

繊維添加の意味は補強?充填?

実は3Dプリンタ用フィラメントに使用されるすべてのガラス繊維、炭素繊維にコーティングがされているわけではありません。コストを抑えるためである場合もありますが、妥当な選択である場合もあります。

例えば繊維が微粉末に粉砕される場合がこれに当てはまります。繊維が短くなっていくと表面積が大きくなっていきます。このようにアスペクト比が小さくなると繊維の補強効果が働きにくくなり、樹脂中に混入しても強度が上がりにくいため、繊維にコーティングが行われない場合もあります。これらの繊維は「補強」でなく、「充填」を目的として使われることもあります。

一般的には炭素繊維ですと、平均繊維長が50μm以下になると成形品の引張強度や衝撃強度が低下し、平均繊維長が3mmを超えると溶融粘度が上昇して成形性が悪くなり、溶融押出工程で繊維が折損しやすくなるといわれています。

例えば最近カーボンフィラメントとして販売されているものの中に、強度や耐衝撃が改善されていないものがあると報告されている海外サイトの記事を見ることがあります。実際どうかはわかりませんが、これは繊維の添加が「充填」を目的としたもので、「補強」ではない可能性もあります。繊維入りであるから強度も高いということに、必ずしもつながらない場合があることに注意が必要です。

繊維をコーティングしないということは必ずしも悪いことではありません。得られる材料特性が異なるだけです。コーティングしなければ、強度が改善する代わりにより耐久性を向上させたり、炭素繊維の場合は静電性を上げたりすることもできます。求められる用途による使い分けであると捉えたほうがいいかと思います。