FDM式3Dプリンタの分解能の限界はどこにある?

FDM式3Dプリンタは要因がいくつもからみ合っていることもあり、技術的に深く理解した上で造形品質を管理するのはとても難しいことです。実際は試行錯誤して造形条件を出し、これ以上の改善が可能かどうかがよくわからないまま運用されていることが多いかと思います。とても理解が難しいところですが、できるだけ要素ごとに分解し、改めて造形品質は何で決まっているのかについて考えてみたいと思います。

3Dプリンタの分解能

よく3Dプリンタの性能を表現するときに、精度と分解能という言葉が出てきます。使い分けで混乱することがありますが、分解能と精度は基本的に別のものです。分解能はどこまで細かく表現できるか、精度はどこまで設定値に対して正確に動くかという意味で使われています。

3Dプリンタにおいて、まず位置決めとしての分解能は、主に移動機構(ねじやベルト)とモータの分解能(ステッピングモーターのステップ角)によって決まってきます。これらの分解能はリニアガイドなどで力の伝達をスムーズにし、装置の剛性を高め、より細かいステップ角のモーターを使うなどによって改善できます。

ノズルを見てみると、よく言われるようにノズル径を細くすれば吐出ビードのRが小さくなりますので分解能を上げることができます。そのほか、樹脂流動の抵抗を減らすことでもモーターの力の伝達ロスは少なくできますので有利です。ノズルは量産品だとドリル加工の刃先角度の影響で鈍角のテーパーがついていたり、内壁の加工仕上げが粗かったりすることがあります。テーパー角度が鈍角だとどうしてもノズル内で樹脂が渦を巻いたり、滞留したりします。これが力の伝達を妨げ、吐出の遅れやダレにつながりやすくなります。ノズル内壁の仕上げについても同様です。内壁の仕上げがよければ樹脂はスムーズに流れますし、悪ければ壁面付近での樹脂の流れが悪化して抵抗になります。ノズルは加工方法や加工精度の見直しによって改善できます。

フィラメントが分解能に与える影響

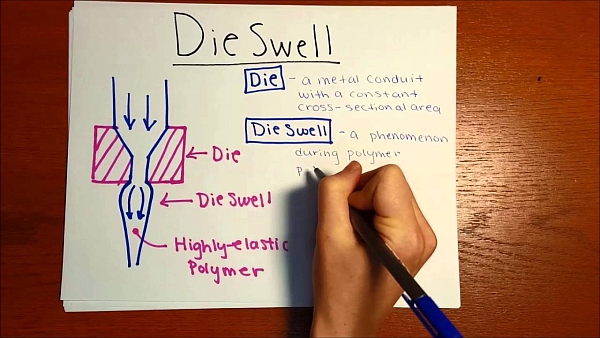

フィラメントも分解能に影響します。直感的にはフィラメント径のバラツキが思いつきますが、最近は加工精度も上がってきました。分解能については意外ですがフィラメントというよりもフィラメントの樹脂が分解能に影響すると考えられています。ノズルの中で溶融樹脂は応力を受けますが、この時の変形エネルギーの一部は弾性的にため込まれます。ゴムが圧縮されると縮むのと同じようなものです。樹脂がノズルから出ると拘束がなくなって、ため込まれたエネルギーが解放されます。その分樹脂が径方向に膨張します。これがダイスウェルです。ダイスウェルによって、一般的にプリントされたビード幅はノズル径よりも太くなります。スライサーでもビードの幅はノズルの約1.2倍程度に設定されることが多いですが、これがダイスウェルの補正です。一般的にはダイスウェルは一定として補正されますが、実際には圧力によって変わってきますので、吐出ビード幅はばらついています。これが分解能に影響を与えています。

Die Swell Films Fluid Festival Cheme 3230

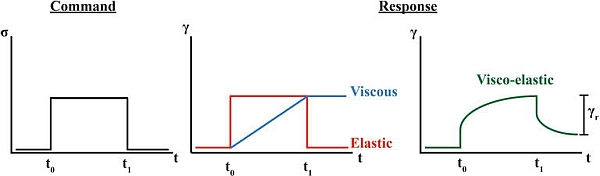

応答の遅れもあります。実は樹脂にはエクストルーダーモーターの力がそのまま伝わりません。下の図は樹脂に外力を与えることによって変形が進行する過程を示したものです。樹脂は粘弾性体と言われており、弾性と粘性の2つの性質を併せ持っています。弾性成分に対してはすぐに力は伝わりますが、粘性成分についてはゆっくり遅れて力が伝わります。クリープといわれる現象です。左のようにエクストルーダモーターを動かしても、最終的には一番右のような形で樹脂は変形します。粘弾性である領域をできるだけ小さくするため、3Dプリンタでは樹脂を固体から一気に液体にもっていくような工夫がされています。しかしどうしても粘弾性領域をゼロにすることはできませんので、樹脂に影響される部分が残ることになります。

Polymeric Additive Manufacturing: The Necessity and Utility of Rheology

このほか収縮やひずみも関係します。全体的に発生する単純な収縮やひずみは3Dモデルの倍率で補正できますが、単純なものばかりではありません。ツールパスや3Dモデルの形状に依存する収縮、ひずみもあります。このような複雑な現象についても予測できる機能が備わっていることもありますが、挙動を正確にとらえて補正するには精度はまだ十分ではないようです。予測能力を向上させるには造形パラメータ、部品の向き、サポートの有無、造形品の熱の逃げなどが定量的に把握できている必要があります。これはとても複雑なことで、実際には正確なシミュレーションは困難です。

もちろん限界はありますが、3Dプリンタやノズルについてはコストを度外視すれば部品や加工精度を上げていくことができます。一方で樹脂は粘弾性体であるという制約が変えられないので、スライサーで想定する通りの動きにならなくなる領域が出てきます。樹脂が指示通りに動いてくれる領域は限られることと、さらに収縮やひずみの影響がそこにのることから、実質的には樹脂が造形分解能の限界を決めている、と考えられていることが多いようです。