なぜこれまで3Dプリンタにはエンクロージャーがなかったのか

LulzBot Mini Elclosure https://www.lulzbot.com/

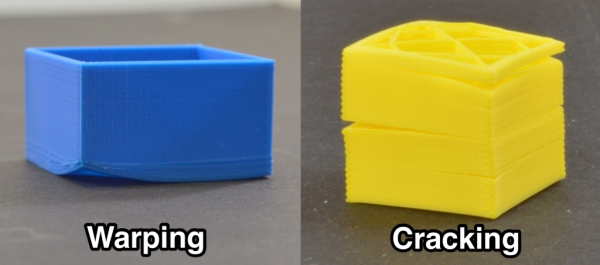

エンクロージャーは3Dプリンタにつく囲いのことです。造形エリアの熱を逃がさないようになっており、ABSのようなフィラメントでも反りやクラックを抑えてプリントすることができます。エンクロージャーはユーザーで自作していたり、後付けの市販品が使われていることが多いです。必要なものなら最初から設計してつけておけばいいように思いますが、多くのプリンタにはエンクロージャがありません。なぜでしょうか?コストやメンテのしやすさの問題もありますが、一番大きいのは特許だと言われています。

3Dプリンタ開発の歴史は意外に古く、1980年代にさかのぼります。当時3Dプリンタはまだ実用となっていませんでしたが、2000年代になって造形品質が向上して有用性が知られるようになり、一気に注目されることになりました。3Dプリンタ業界のけん引役となってきたのはアメリカのStratasys社です。これまでの長い開発や買収の過程でStratasysは圧倒的な数の特許を保有しており、この特許が他社の参入を阻んでいました。そのためFDM式3Dプリンターは2000年代にいくつかの主要な特許が失効するまで一般向けに販売されることなく、主に工業用として使われてきていました。2009年に熱溶解積層法の基本特許が期限切れとなったことに伴って安価な3Dプリンタが発売され始め、今に至っています。

他にもStratasysは特許を多数保有しており、その多くはいまだ有効です。ただし2020年代にエンクロージャーを含めて期限切れになるものがあり(参考:High temperature modeling apparatus 2021/2/27で期限切れと記載)、これによって今まで工業用しか使われてこなかった要素が民生用にも盛り込まれてくるのではないかと言われています。

エンクロージャーといってもたかがケースではないかと思ってしまいがちですが、実はかなり重要な要素です。熱可塑性樹脂は流動状態から固体になるときには密度変化(=収縮)がおきます。その結果造形品に応力が貯め込まれてしまい、造形品のひずみにつながる可能性があります。ひずみを最小限に抑えるためには、固化する際に起こる応力を緩和するために下に積層された造形は常にゆっくりと冷やさなくてはなりません。造形品は外気にさらされると一気に冷やされてしまいます。そのため外気を遮断するエンクロージャーは安定造形のためには大変重要です。

3D Printer Problems Solved: A Beginner’s Guide to Troubleshooting | Stuffoholics

エンクロージャーがないと反り、ベッドはがれ、クラックなどトラブルが増えるので、それを回避するのにユーザー側でトリッキーな条件設定が必要になったり、応力を軽減できるような形で3Dモデルを考え直さないといけなかったりといろいろな工夫が必要になってきます。この辺りが3Dプリンタの使いこなしが難しいといわれる要因の一つになっています。

これまでの安価な3Dプリンタでは反りの防止にはヒートベッドが使われてきました。ヒートベッドはある意味特許をかいくぐるためのハックのようなものです。ヒートベッドのおかげで完全な形ではないながらも造形品を保温しながら造形し、安定させることができるようになりました。フィラメントメーカーから造形のニーズに合わせて収縮を抑えたフィラメントが供給されはじめたことも後押しになり、民生用プリンタではヒートベッドと造形条件での使いこなしが一般的になっていきました。本当は反らないようにする方法はもともとあったわけですが、特許で守られている関係でそれを使うことができなかったというわけです。

FDMでの造形はまだいろいろトラブルが多く、苦労する面がありますが、これはある意味では当たり前とも言えます。本当は必要なはずの要素が欠けた状態で使わざるを得ないからで、欠けている部分を何とかユーザー側の工夫で補っているのが2019年時点でのFDMです。それが近々特許切れを迎えることで少しずつ変わっていくのではないかと言われています。近い将来3Dプリンタに関する障壁が取り払われ、より理想に近い形で使えるようになることを期待したいと思います。