プラスチックの成形原料「樹脂ペレット」とは?

樹脂ペレットはプラスチックの成形(射出成型など)で使われる原料です。樹脂と特性を改善するためのさまざまな添加剤を溶融して練り合わせたもので、粒のような形をしています。ほとんどの成型機はスクリューで樹脂を送り込みます。もし形が粒状でなく、粉のような細かい形状だとスクリューにまとわりついてしまい、うまく送り出すことができません。かといって形状が大きすぎると、こちらもスクリューやバレルにうまく食い込んでいきません。うまく成形機に送り込むことができるように、ペレットはだいたい3~5mm程度の大きさになっています。

樹脂ペレットの販売、梱包形態

樹脂ペレットは多くが25kg入り、もしくは20kg入りが標準となっています。最低の販売数量はメーカーさんによってさまざまです。1袋から販売してもらえるところもあれば、ある程度まとまった量でないと販売できないというところもあります。数量が少ないと小口手数料がかかる場合もあります。

樹脂ペレットは重量物のため、米袋のようなしっかりした厚手の紙袋に入れられていて、口は専用の袋縫いミシンを使用して積み込み時の衝撃にも耐えるようになっています。コンタミ防止のため、中には袋内側にコーティングがしてあったり、内袋付きの二重構造になっていることもあります。特に防湿性が求められる樹脂の場合は大気中の水分を遮断するためアルミ袋が内袋に使われます。

ABS Resin | Source: chimeicorp.com

樹脂ペレットの製造方法

ストランドカット方式

樹脂ペレットは樹脂を押出機で溶かして押出し、刃物でカットして作られます。一番ポピュラーなのはストランドカット方式と呼ばれるやり方です。一旦樹脂をストランドという長いひも状に押し出します。このストランドを冷却し、ストランドカッターという刃物が回転する機械で切断することで樹脂ペレットができます。

ほとんどの場合、押出機の手前に水槽を置いてストランドを冷却する水冷ストランドカット方式が多いですが、樹脂の吸水性が大きく、水冷するとペレット化した後の樹脂乾燥が困難な場合、水溶性の添加剤が添加された樹脂などの場合は水槽を使わず、ネットコンベアを使う空冷ストランドカット方式もあります。ストランドカット方式は簡単な方法ではありますが、どうしても冷却のために広い場所を確保する必要があり、装置も大型になります。

樹脂ストランド

Strand Pelletizer | Source: plastics-recycling-sysytem.com

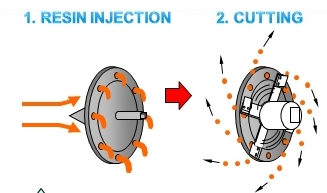

ホットカット方式

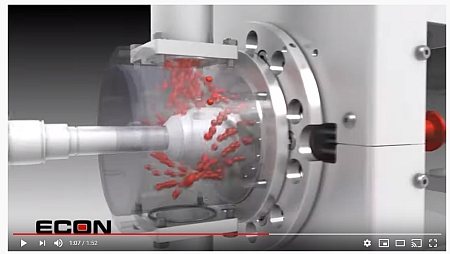

これに対し、樹脂を押し出してすぐに切断するのがホットカット方式です。ストランドカット方式がほぼ完全に冷えた状態で樹脂をカットするのに対し、ホットカット方式では樹脂が半溶融状態のままで切断されます。

空冷ホットカット模式図

射出成型工場などで出る不良成形品やランナーなどを自社内でリサイクルしたい場合、小型の空冷ホットカット方式のリペレット装置が使われることがあります。空冷ホットカットはペレットの形が不定形になったり、表面の粘着性のためカッターから外れずに付着する、後続のペレットが次々に前のペレットに付着して連粒になる、などの不具合が起きやすい方向となり、管理はやや難しいです。

水冷ホットカット方式(アンダーウォーターカット方式)もあります。カットした後にペレットを循環している冷却水に流し入れ、脱水機で水分を除いてペレットだけを回収する方法です。空冷式での問題点を解消することができます。