二軸押出機を使って自分で樹脂コンパウンドをやってみた

2016年から木質フィラメントを作る検討を行っていたのですが、この際にどうしても木粉と樹脂、あるいは木粉添加マスターバッチと樹脂を混練する必要がありました。この混練造粒がどうしても手間でなかなか検討が進まず、どうしても二軸押出機で混練を行う必要がありました。二軸押出機が使えれば樹脂と粉体のコンパウンドやポリマーアロイなどを作ることができ、比率も広い幅で変えることができます。樹脂改質の検討には欠かせない装置です。ある機会を得て二軸押出機を借用することができました。自分で操作して二軸押出機を使い樹脂コンパウンド造粒の試作を行いましたのでレポートしたいと思います。

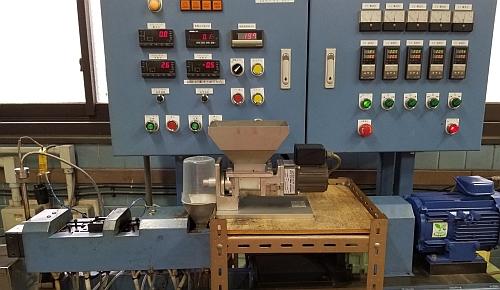

二軸押出機の外観

スクリュー径15mm、長さ450mm(L/D=30)。だいたい2~3kg/Hで樹脂をコンパウンド造粒できます。

冷却水槽とストランドカッター。二軸押出機から出てきた長いひも状の樹脂を冷却水槽で冷やして刃物でカットし、ペレットにします。

二軸押出機のスクリュー。樹脂の混練を行う部分。シリンダーに収まっているので一部しか見えませんが、いくつものスクリューセグメントが組み合わされています。

実際に二軸押出機を動かす

各所の温度を上げてスクリューを回転させた後、混合したペレットをホッパーに入れます。ペレットは事前に乾燥機から取り出して、所定の比率に重さを計って混合してあります。今回は木粉PPを希釈する形で混練を行いました。

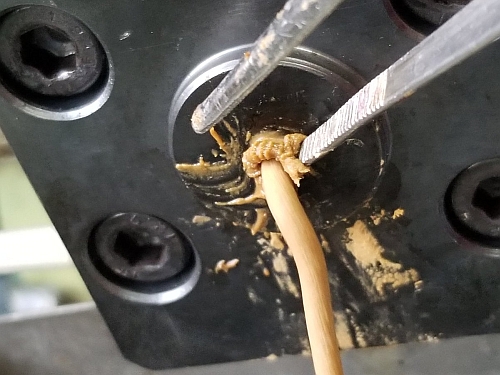

ダイから出てきたストランドを水槽に引き入れて、ストランドカッターに押し込みます。これが意外に難しい。樹脂にもよるのですが、今回はストランドが切れやすかったのと、樹脂の出てくるスピードが速いため、何度もストランドを通しなおしました。

ストランドカッター。ガリガリとカットしてペレットを作ってくれます。カッターに入る手前でエアを吹き付けて水を飛ばしています。

どんどんペレットが作られていきます。

油断するとストランドが切れて樹脂のクルクルがどんどん水槽の中にたまっていってしまいます。条件が確立していればストランド切れはそう起きないのですが、今回は初回のためかなり難儀しました。

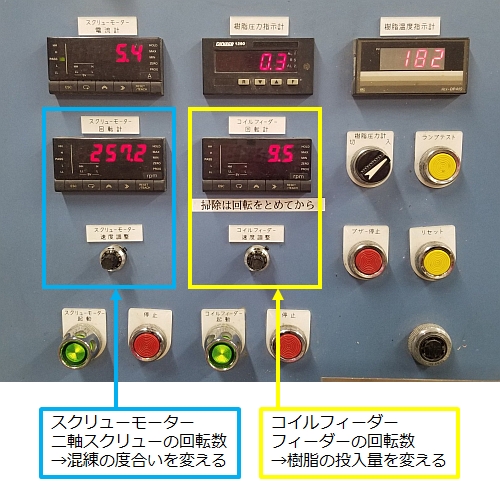

二軸押出機では混練の度合いをスクリューモーターの回転数で調整します。樹脂の混練が甘いときは回転数を増やしていきます。処理量を決めているのはフィーダーで、コイルモーターの回転数を増やすと樹脂の投入量が増え、樹脂の吐出量も増えます。今回はできるだけたくさん量を作りたかったため、ストランドカッターが追いつく最大の量までフィーダーの回転数を上げました。

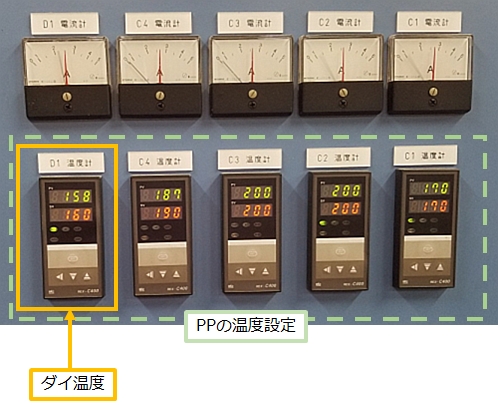

各所の温度設定です。今回はダイの温度しか調整しませんでした。ダイは最初180℃だったのですが、アウトガスのためかストランドが切れやすかったので160℃まで下げました。この辺りは流して状態を見ながら随時調整する必要があります。

流し続けていくと、口金のまわりにどんどん樹脂が堆積していく現象がありました。目ヤニといわれるもので、フィラーが多かったりすると起きやすい現象だといわれています。樹脂の種類にもよります。この目ヤニがストランドに巻き込まれるとうねって切れてしまいます。今回は目ヤニを抑え込む条件が見つけられず、目ヤニを除去しながら試作を行ったので結構大変でした。

ホッパーを見て、原料がなくなりそうになったら乾燥機から出して計量、混合してホッパーに追加投入していきます。

6時間くらいかかって作ったペレット。だいたい8kgくらい作れました。これを持ち帰って木質フィラメントを作る予定です。

いくつか動画を撮りましたのでまとめてあげておきます。興味があれば見てみてください。