フィラメントの着色にトライ

これまで色がついていないベース樹脂ばかりフィラメントを作ってきたのですが、加工条件が確立してきてフィラメント径も安定してきました。そこで、次のステップとしてフィラメントに色をつけてみることにしました。

樹脂の着色方法

大きく分けて樹脂に着色する方法は3つあります。

ドライカラー

樹脂に顔料の粉をまぶして投入する方法。顔料さえあればできるので一番安価。任意に色合いを調整できる。顔料の粉が加工機に付着するので汚れてしまうのが難点。ペレットがツルツルだと顔料が付着しにくいこともある。顔料濃度を高くすると粉がペレットに付着しきれず、粉とペレットが偏析してしまうこともあるので、あまり顔料濃度は上げられない。

マスターバッチ

顔料を高濃度に練りこんだマスターバッチというペレットと樹脂を混合して使う方法。一般にはこの方法が使われていることが多い。計量や扱いが楽。希釈倍率で色の濃淡を変えられる。マスターバッチの価格が少し高い。樹脂ごとにマスターバッチを持っている必要がある(例えばABSのマスターバッチをPLAに使うことはできない)。

着色ペレット

あらかじめ規定の色に合わせたペレットを準備する方法。カスタムで調色するので色むらの心配がないが、一番高い。後から色目を調整することはできない。大量に生産する場合に向いている方法。

マスターバッチは入手しにくいので、今回はドライカラーで着色することにしました。

ドライカラーでフィラメントを作る

市販されている顔料をペレットにまぶして加工してみます。

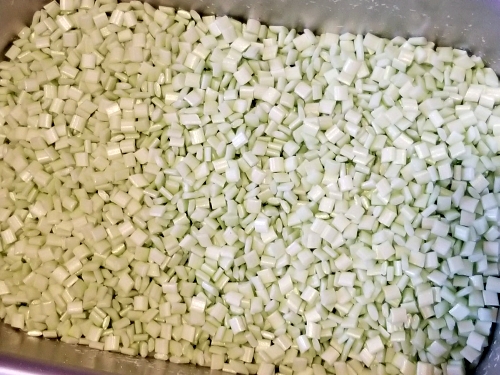

これが今回準備した顔料。

顔料をペレットに入れます。

一般的に樹脂の顔料濃度は0.5%程度といわれています。今回は0.1%。

顔料はとても粒子が細かいのでこぼしたりすると大変です。

目地に入ってしまうと拭いてもなかなか取れないので要注意。

よくかき混ぜます。結構薄い色になりました。

これを乾燥して押出機に投入します。

押出開始!

少しずつ色がかわってきて緑色のフィラメントがでてきました。

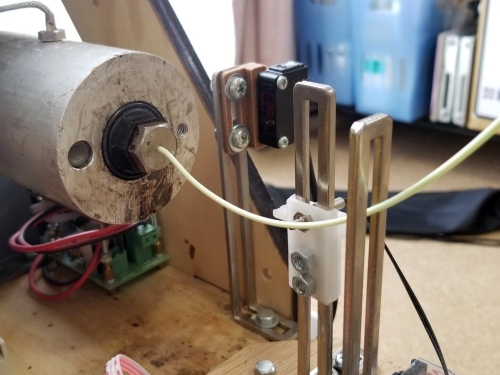

顔料の練りこみに少し力が要るようで、

顔料なしに比べちょっとだけ高トルクが必要です。

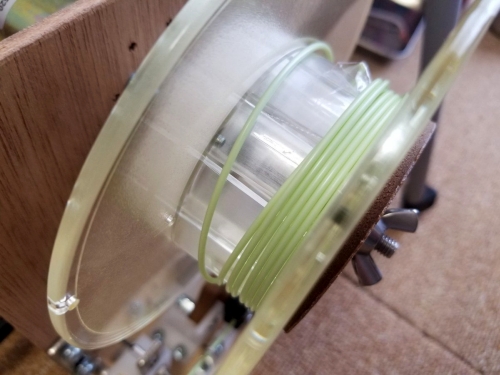

巻き取られた着色フィラメント。

均一な色になっておりいい感じに仕上がりました。

顔料の分散が悪いと色むらになったり、

凝集してブツや焼けができたりすることがあります。

完成品。きれいな色合いのフィラメントができました!

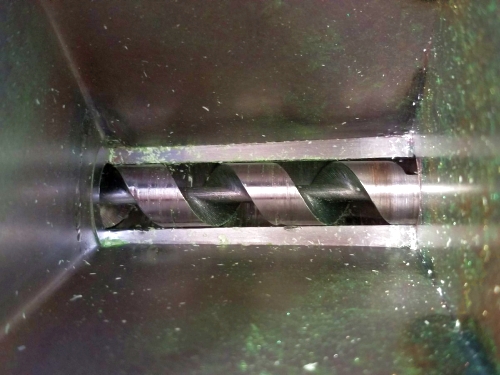

押出機の汚れは?

加工後のホッパーの様子です。

ホッパーの壁面、スクリューなどど結構顔料が付着しています。

色替えの際はきれいに拭き取ってからパージが必要になります。

少し手間がかかるのですが、

今回のような小口の加工ならまあ許容できる範囲かなという気がしました。